「歯車」は日常で目にすることがないかもしれませんが、実は身の回りの様々な機械に組み込まれています。

例えば、車や時計、コーヒーミル、カメラの三脚などにも使われています。

この記事では、そもそも「歯車」とは何か、どんな働きをして形状の種類は何があるのか、分かりやすく解説していきます。

使用用途や加工方法についても合わせてみていきましょう。

歯車の定義とは?

そもそも、「歯車(ギア)」とはどんな意味があるのでしょうか。

一般的な歯車の定義は日本産業規格(JIS)によって以下のように定められています。

歯を順次かみ合わせることによって、運動を他に伝える、又は運動を他から受け取るように設計された歯を設けた部品

分かりやすく言えば、「歯車」とは、「伝動車の周囲に歯形を設置して、歯が次々に連続して噛合うことによって、動力を伝達する機械要素」と説明することができます。

歯車の形状や歯のピッチを変えることで、伝達動力の範囲、回転数や力の強さを自由に調節することが可能です。

また歯車の動力とリンク機構を組み合わせれば、様々な機械を設計できます。

同様の機械要素にベルト、ローラー、チェーンなどが挙げられますが、その中でも歯車は最も確実に強力な力を伝えることができて、滑らずに動力を伝達する機能に優れています。

機械設計の中でも歯車を使った動力の伝達は基本的なものと言えます。

参考サイト:JISB0102:2013 歯車用語-第1部:幾何形状に関する定義

歯車の歴史は紀元前から

歯車が誕生した時期は明らかではありませんが、約2,300年前のギリシャではすでに金属製の歯車が使われていた記録がアリストテレス「機械の問題」に記されています。

エジプトやローマにおいては、歯車は水を汲むための道具や時計や天文計算機に使われるようになり、15世紀にはレオナルド・ダ・ヴィンチが現代の歯車の原型を考案しました。

時計に使われることが多くなった歯車は精密さ・正確さが重要となり、産業革命の中で歯車の製作が発展していきました。

現代は、工作機械による高精度な加工、テクノロジー検査・解析技術が発達して、高効率・高耐久な歯車の製造が行われています。

また、歯数の組み合わせによって、減速・増速、回転軸の向きや回転方向を変えたり、動力の分割などに使用されています。

歯車が使われている場所は幅広い

歯車は、ネジやベアリングと同じように、幅広い用途で使われている機械要素の一つです。

歯車の伝達は極めて小さな動力伝達から数万馬力の大きな動力伝達まで均一に扱うことができるため、用途の幅広さが特徴です。

生活に身近なものでは、以下が挙げられます。

- 時計

- 自動車

- モーター

- 計測装置

- 電気工具

- コーヒーミル

- ハンドミキサー

- カメラの三脚

車一つとっても、トランスミッション、ファイナルドライブ、パワーウインドウの駆動部分や、ワイパーの駆動部分などの複数箇所に使われています。

大きな動力伝達を扱う産業機械ではプラント、工業用機械、船用タービン、船用減速機などの回転駆動部に歯車が取り付けられており、重要な働きをしているのです。

歯車のはたらきについて

続いては、歯車はどのような働きをするのか詳しくみていきましょう。

歯車は円盤の外周に歯がついた形状をしていて、歯車はぐるぐると回転運動をする機械要素です。

歯車同士をかみ合わせて動力を伝達する働きがあります。

回転速度や回転力を伝える目的があり、何か動く機械を作るときに必ずといっていいほど使用されており、用途によって、大きさや形状、材質は様々です。

また回転数や回転速度、回転の向き、回転軸の方向、回転力の大きさなどを変えながら、適切な回転運動を伝えています。

摩擦車は2つの車が強く触れ合っていないと滑って空回りしてしまいますが、両方の車のふちに互いに噛み合うギザギザの歯を付ければ、大きな力を伝えることが可能になるのです。

歯車に使われている材料は用途によって異なり、強い力で噛み合わせる場合は鋼鉄や特殊なプラスチック、適度な力の場合は黄銅、通常のプラスチックなどで製造されます。

歯車2つを組み合わせて回転運動を伝える場合、回転の向きは、いつも互いに反対になりますので、はじめの歯車と同じ向きに回す場合は歯車をもう1つ使う必要があります。

歯車の回転数は歯の数に反比例し、回転力は歯の数に比例します。歯の数が多く、車の半径が大きいほど、回転力も大きくなるのです。

歯車の大きさを変えれば、駆動側と従動側の回転速度を変える「減速」が可能になります。

例えば、車のトランスミッションに組み込まれている歯車は、複数の歯車を組み合わせてエンジンやモーターから出力される回転数を適切な回転数に変換しています。

自動車のタイヤに動力を伝える部分にはかさ歯車やウォームギヤが使われており、歯車は回転の軸の向きを変えることができます。

主な歯車の種類

続いては、歯車にはどんな種類があるかみていきましょう。

歯車は回転や動力を伝達するために、歯が噛み合うことによって機能しています。

歯車を設計する際にはまずは歯の形(諸元)を決める必要があります。

市販品で見つからない場合は個別で設計すると良いでしょう。

歯車には様々な種類がありますが、組み合わせる歯車の軸の交わり方によって、「平行軸」「交差軸」「食い違い軸」の3種に分けることができます。

平行軸(出力方向:反転)

2つの歯車の軸が平行な歯車です。最も基本的な歯車になります。

歯の厚み方向がまっすぐであるのが特徴で高精度な歯車も製造しやすいのがメリットです。

ゼンマイ式のおもちゃなどの動力伝達などに使用されます。

- 平歯車(スパーギア)

最も一般的な歯車。

歯すじが軸に平行な直線で、製作しやすい。動力伝達用に最も多く使われている。 - はすば歯車(ヘリカルギア)

歯筋がツルマキ状で、平歯車と同じ工具で歯切り可能。

高回転と静寂性、強度が必要な機械部品に最適。 - やまば歯車(ダブルヘリカルギア)

ねじれの異なる2枚のはすば歯車を重ねた形状のため、製作が難しい。

スラスト力と抑制、高回転と静寂性、滑らかさと、歯の強度に優れている。

平行軸(出力方向:同一)

- 内歯車(インターナルギア)

平歯車とかみ合う、円筒の内側に歯が作られている一般的な歯車。

遊星歯車装置や歯車形軸継手(ギヤカップリング)などに使われている。 - 内はすば歯車

歯すじがつるまき線で、円筒の内側に歯が作られた円筒歯車。

平歯車よりも、強く、静か、軸方向力(スラスト)が発生する。高回転下での静寂性が特徴。

平行軸(出力方向:直動)

直線に歯が並ぶ歯車です。ピニオン(平歯車)と合わせて使われます。

ラックは回転運動を直線運動へ変換したり、直線運動を回転運動に切り替えることができます。

- (平)ラック

一般的な歯車で、平歯車とかみあう。

直線歯形、平歯車のピッチ円筒半径が無限大。

工作機械のテーブル移動など幅広い用途で使われる - はすばラック

はすば歯車とかみ合う。

ねじれをもった直線歯形、はすば歯車のピッチ円筒半径が無限。

歯の強度で使い分ける。内はすば歯車と同様に、高回転下での静寂性が特徴。

交差軸

2つの歯車の軸が交わる歯車です。二軸が一点で交わります。

出力側の回転運動の方向を変える時に使われます。

- マイタ歯車

歯の数が同じものを90°で突き合わせたもの。減速比1:1。 - すぐばかさ歯車(ベベルギア)

一般的な歯車。まっすぐな歯をしているので「直刃(すぐば)かさ歯車」とよばれる。

製造しやすい形状だが、噛み合わせがなめらかではない。

動作音が大きく、産業用ロボットや電動工具などに使用されている。 - まがりばかさ歯車(スパイラルベベルギア)

歯がツルマキ状。歯の噛み合わせが強く、なめらかな動き、耐久性が高い。

また高回転・高負荷・静音性にも優れるため、高出力・高回転の動力を有する産業用ロボット、車、電動工具などに使われている

食い違い軸

二軸が平行でもなく交わることもないため、互いに食い違う軸である関係の歯車。

減速比を大きく持てるのが特徴です。

- ねじ歯車(スパイラルギア)

円筒歯車の対を食い違い軸間の運動伝達、交わる軸をもった2つのはずば歯車が組み合わせて使用される。

はすば歯車の軸を変えた歯車で、静寂性・低効率・小動力が特徴。 - ウォームギア

歯がねじのような形状で、一対で大きな減速比が得られる、

強力な減速比、逆転防止、大減速比があり、エレベーターの昇降機によく使われる。 - ハイポイド歯車

食い違い軸の間に運動を伝達する円すい状。歯筋方向への滑りがある。

回転がなめらかで、高速回転でも騒音や振動が少ない。

高回転、高負荷、自動車の差動装置に使われている

歯車に関する用語

続いては、歯車に関する用語の意味についてみていきましょう。

各種用語

大きさを表す基本寸法

歯車の回転比は歯数と歯の大きさによって決まる。

その大きさを表す基本寸法は以下の3つの単位となる。

- モジュール(m)

歯の大きさを表す値、最も一般的な単位。歯車を選ぶ時や歯車を設計するときに必要。

モジュールをπ倍すると歯車の基準ピッチ(P)となり、モジュールが大きくなるほど、歯の大きな歯車になる。

歯車のピッチ円直径を歯数で割り算する式。モジュール(m) = 基準ピッチ(P) / π

- ダイヤメトラルピッチ(DP)

基準円直径1インチ(25.4)当たりの歯数で表すモジュール(m)に換算する式。モジュール = 25.4(1inch) ÷ ダイヤメトラルピッチ(DP)

- 円ピッチ

適切な送り量(円ピッチP × 歯数Z)を得られるようにした単位。円ピッチ(CP) = π × モジュール(m)

バックラッシ(backlash)

歯車がお互いに噛み合っている際に運動方向に作られたすきま部分。

歯の高さ

歯の高さは並歯が普通の高さとなり、モジュールの2.25倍の高さ。

- 高歯…歯の高さが並歯より高い、騒音や振動対策になる、歯の曲げは弱い

- 低歯…並歯よりも低い、折れにくい、伝導の効率が良い

かみ合い率

かみ合い率が大きいほど、歯車の回転がスムーズになる。

一般的には1.25〜2.50の間が最適。

かみ合い率を求める数式

かみ合い率 = 作用線上のかみ合い長さ/垂線ピッチ

摩耗

歯が噛み合ううちに歯の表面が削られること。

歯車間の潤滑油が不足すると摩耗しやすくなる。

潤滑

歯車に潤滑油を使うと、騒音が大幅に解消され、歯車の寿命が伸びる。

- グリース潤滑…歯車の回転速度が遅い場合に流動性のあるものを使用

- はねかけ潤滑(オイルミスト潤滑)…エンジン内部にオイルを噴霧させる潤滑方式

- 強制潤滑…高速回転の歯車に使用され、ポンプから歯車の噛み合い部分に直接潤滑油を注入

スコーリング

歯車の潤滑油が不足した場合に、歯面に起こる傷。

荷重の大きさや高速回転すると起こりやすい。

干渉

お互いに噛み合う歯車の歯が、相手の歯元にあたって正常に回転できなくなること。

歯の数が少なく、お互いの歯数がきわめて異なる場合に起こりやすい。

圧力角

“歯形がピッチ円と交わる点を通る半径線”と“その点における歯形の接線”がなす鋭角側の角度。

一般的には20(度)。

折損(せっそん)

歯車が折れて損失すること。

小さな亀裂が徐々に歯の疲労が大きくなると折れる。

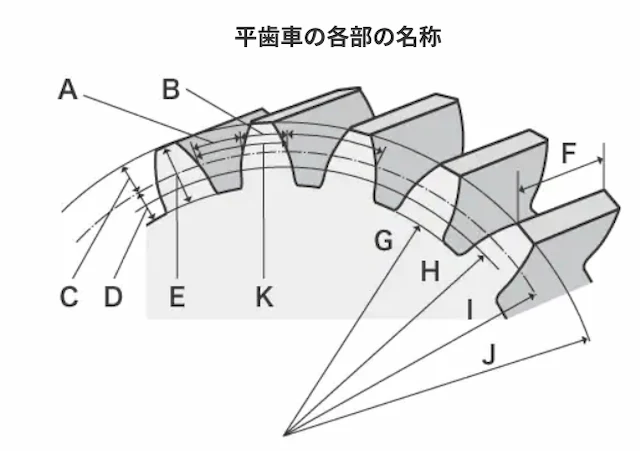

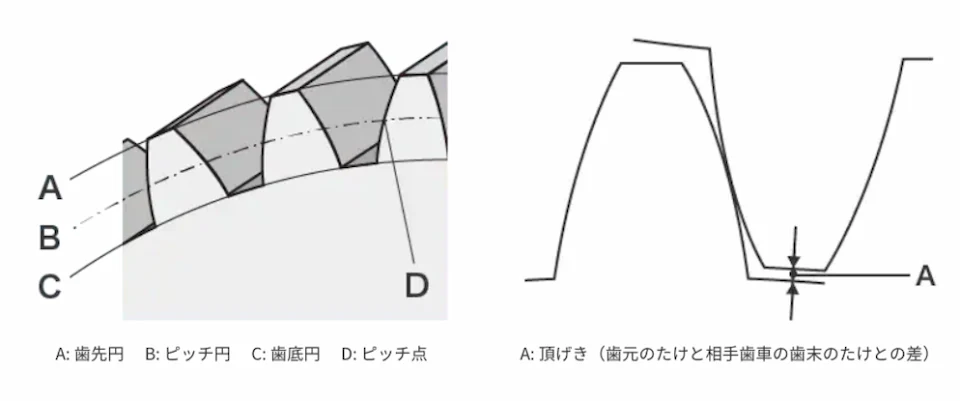

各部の名称

歯車には様々な各部名称があり、歯車のかみ合いを考える時に重要です。

- 歯溝の幅 :ピッチ円上で測定した1枚の歯と隣の歯との隙間。

- 歯厚 :ピッチ円上で測定した1枚の歯の厚さ(円弧歯厚)。

- 歯末のたけ:歯先円半径とピッチ円半径との差。

- 歯元のたけ :ピッチ円半径と歯底円半径との差。

- 全歯たけ :歯末のたけと歯元のたけの和。

- 歯幅 :歯車の軸方向の歯の長さ。

- 歯底円直径 :歯の根元を結んだ円の直径。

- 基礎円直径 :インボリュート曲線を描くときの円柱の直径。

- ピッチ円直径 :ピッチ点を結んだ円の直径(基準円直径)。

- 歯先円直径 :歯の先端を結んだ円の直径。

- 円ピッチ :歯と歯の間隔。

参考サイト:歯車の基礎知識| キーエンス

材質と特徴

歯車の材質は動かすものの重量や使われる環境によって、適切な材質を選ぶ必要があります。

歯車の強度は歯車の材質によって大きく異なり、金属製の歯車は産業用機械や船の減速機、自動車のエンジンなど重量のあるものを動かすときに適しています。

市販されている歯車は主に炭素鋼(S45C)とステンレス鋼(SUS304)があり、モジュールが1以下の小型の歯車には、炭素鋼、ステンレス鋼、黄銅製(C3604B)、プラスチック製(ポリアセタールなど)があります。

歯車メーカーのカタログに記載されている許容トルクや許容伝達動力の値を参照しましょう。

形状と特徴

歯の形は曲線形状(歯形)の違いによって、大きく分けて「インボリュート歯形」と「サイクロイド歯形」の2種類です。

動力伝達用には主にインボリュート歯形が用いられています。サイクロイド歯形は時計や精密機械などの低負荷の製品に使用されています。

インボリュート歯形の特徴

- 形状がシンプルで加工が簡単、低価格

- 歯車の中心距離の誤差が回転精度や噛み合いに影響しない

- 歯の噛合いがスムーズ

- 摩耗の少ない滑らかな動作

- 歯への負担が少なく頑丈

サイクロイド歯形の特徴

- 歯元の面積が大きいので強度が高い

- 噛み合う歯どうしが干渉が発生しない

- 歯元面が広く、歯形に滑りがない

- 完全な転がりなので回転抵抗が低い

加工方法

歯車は形状や目的によって様々な種類がありますので、歯車加工も適した方法で行われます。

まずは、旋削加工またはフライス加工で大体の形に削り、次に専用のNC工作機械を使い、歯の部分を切削する「歯切り」が行われます。

産業用の歯車は高い精度が求められますので、歯車の精度を左右する「歯切り」は重要な工程です。

歯切り加工は、最も一般的な加工方法で精度が高い「創成法」と精度は落ちても量産加工でコストを抑えることができる「成形法」の2種類あります。

歯車創成法は歯車全体を少しずつ削る方法、歯車成形法は歯車の歯をひと溝ずつ削る方法になります。

製造工程

- 旋盤加工

切削工具(バイト)を使って、材料を回転させながら、削り取る旋盤加工を行い、歯車の内外径を決めます。歯すじのない歯車に近い形に仕上がります。 - ホブ盤加工

ホブと呼ばれる刃物を軸に取り付けたホブ盤を回転させ、工作物に押し当てながら歯すじを加工します。 - 焼き入れ

歯すじがついた歯車は、一定以上の温度に加熱した後、適切な方法で冷やす焼き入れを行い、より硬く強度の高い部材に仕上げます。 - 研磨

歯車の歯すじに合わせて研磨できるよう、平面研削盤や円筒研削盤など複数の加工機を使って仕上げていきます。

歯車メーカー 山田製作所のご紹介

最後に弊社取引先の歯車メーカーである有限会社山田製作所についてご紹介いたします。

山田製作所は1966年の創業から約60年間、得意分野の「歯車製造」において、様々な歯車・ラックを製作しております。

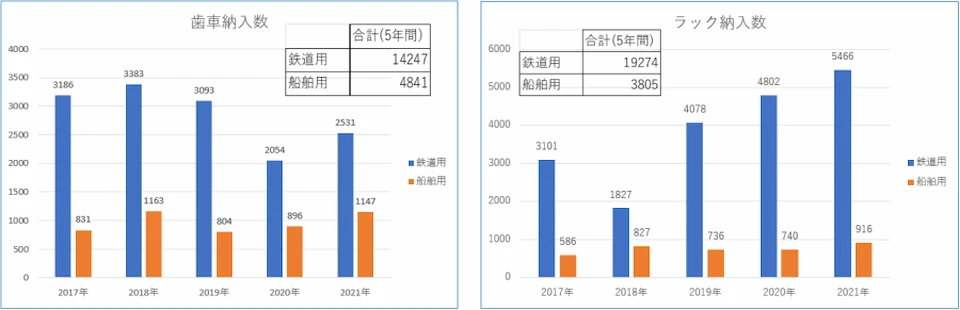

鉄道用は列車の乗降ドアの開閉装置等、船舶用は推進制御機器等に使用されています。

【直近5年の製作実績】

歯形状と大きさ

- 各種モジュールに対応可能(モジュール0.5~3の実績多)

- 歯車径はφ120㎜、ラック長は2,000㎜まで対応可能

- ボス付き、シャフト付き等、特殊な形状にも対応可能

- フライス加工、タップ/穴加工等にも対応可能

熱処理

必要な箇所である歯部分の表面のみを硬くし、他の部分には悪影響(硬さ/寸法/強度)を及ぼさない“高周波焼き入れ”がよく使用されています。

表面処理

防錆・耐摩耗性を高める。

- 鉄鋼には亜鉛メッキ、軟窒化、リン酸マンガン被膜等

- アルミニウムにはアロジン(化成処理)、硬質アルマイト等

材質

下記のような様々な材料を取り扱っています。

- 鉄 :S45C、S55C、SS400、SCM材

- ステンレス :SUS303、SUS304

- 黄銅(真鍮) :C3604、C6782

- アルミニウム :A2017、A5052

製作種類

様々な材質・歯形状・大きさ・処理の実績があり、対応可能です。

| 材質 | 鉄 / ステンレス / 黄銅(真鍮) / アルミニウム | |||

|---|---|---|---|---|

| 歯形状種類 | 平歯車 / カサ歯車 / ウォームギア | |||

| ピッチ円径(歯車) | 最小10mm ~ 最大120mm | |||

| 長さ(ラック) | 最大2,000mm | |||

| モジュール | 最小0.5 ~ 最大3 | |||

| 熱処理 | 高周波焼き入れ | 表面処理 | 亜鉛メッキ / 軟窒化処理 / リン酸マンガン / アロジン / 硬質アルマイト | |

選ばれる3つの理由

- 様々な種類の歯車・ラックを自社、及び協力会社にて製作しています。

協力会社の加工部も全て山田で検査を実施しています。 - 熱処理・表面処理で生じる寸法変化を予め考慮した製作が可能です。

- 自社、協力会社との連携により短納期の相談に応じます。

まとめ

歯車の歴史から機能まで幅広く紹介させて頂きました。

機械要素における部品の一部にしか過ぎませんが、他要素と協調して確実に嚙み合わないと十分な機能を発揮できません。

また発揮するどころか異音や設備不良に繋がりますので、注意が必要です。

本ブログが、ご使用や選定の際のお役に立てれば幸いです。

【歯車でお困りの方】

最後に紹介しました山田製作所は、小ロット・単発・試作品の受注も行っています。

ご相談・ご質問などあれば、下記のお問合せフォームよりご連絡をお願いします。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材