今まで、このシール概論を開始してから約22年を経過しました。

非常に長い期間にわたり、述べてきましたが、ここで再度初心に戻り、新シリーズとして同じような内容になり、過去に述べた内容と重複する点が多くあるかも知れませんが、述べさしてもらいます。

ひと昔とは、10年ぐらいとよく言われますが、やはり20年前となると相当古いとの感覚になります。当然、読者も替わられていると思いますので、宜しくお願いします。

シールの定義

英和辞典によれば、Seal:標章、印鑑、 封印、封、密封材、封じ、アザラシ(動物)などと確かに、密封という言葉があります。

けれども一般には密封材としてのイメージがあまり無いようです。

シールの定義について日本工業規格 JIS B 0116「パッキン及びガスケット用語」に「流体の漏れまたは外部か らの異物の侵入を防止するために用いる装置の総称」となっています。

従って、漏れを止める装置となりますが、これ以外にも外部から異物の侵入防止との定義があることが、忘れがちになります。

あとで、パッキンとガスケットの分類などは説明しますが、いずれにしてもシールは国内では、密封装置と訳して表現することもあります。

漏れの定義とはシール部分から流体や固体などが流出または流入する現象です。

シールは各種の油空圧機器に組み込まれており、外部から見えませんので、その存在さえ知られていない場合がほとんどです。

しかしながら、ほとんどの機器においては、そのシールの優劣がその機器の機能を左右させるものであり、重要製品であると認知されてきた感があります。

最近は各油空圧機器の性能のレベルが上がると同時にシールに要求される特性が益々厳しくなってきました。

特に、油圧用途では、高圧化、耐久性をまた空気用途では、高速化、耐久性などがあります。当然のことながら、漏れゼロ要求は基本的な項目です。

シールの分類

シールの種類(分類)には、用途別、構造形状別、材料別などの方法がありますが、正式には、まだ確定されてないのが現状です。

その理由は、数多くの種類のシールがあり、分類が困難になっているからでしょう。用途別で、大きく分類しますと、

- 運動用シール: 往復運動、回転運動、らせん運動などの箇所の密封に用いられる運動用シールをパッキン(packing)と呼ばれています。

- 固定用シール: 静止箇所の密封に用いられる固定用シールをガスット(gasket)と呼ばれています。

シールの定義

- 運動用シール(パッキン)

以上のように分類できます。

ただし、このような分類には定まったルールはありません。

かつ、ここで取り上げたもの以外にも多くのシールが存在します点、気を付けてください。

なお、お気づきでしょうが、O、X、D、T、V、U、Wなどローマ字で呼ばれる名称がありますが、これらはその形状がその形に近いからです。

次の言葉が今後出てきますが、ここで説明しておきます。

- スクィーズタイプ(squeeze type)-つぶし代を与えて使用するタイプ(代表にはOリングがあります)

- リップタイプ(lip type)-リップ形状を持っているタイプ(代表にはUパッキンがあります)

単純圧縮などのタイプ(代表には金属ガスケットがあります)

各シールの概略

ではここで、各種のシールについての概略を説明します。

Oリング

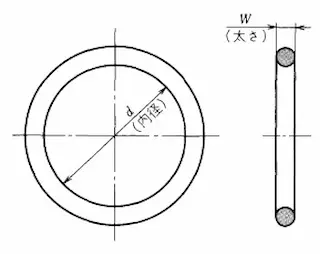

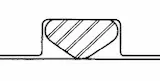

Oリング(ゴム製)は図1に示すように丸い断面形状をした環状のシールであり、断面形状が丸いためにOリングと名付けられました。

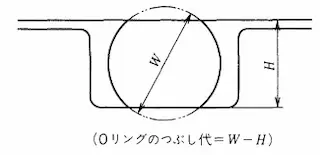

使用方法は、図2のように長方形の溝の中に装着し、つぶし代(圧縮量)を与えて、その反発力で流体を密封します。

Oリングは、運動用以外に固定用シールとして使用できます。(こちらの方が圧倒的に多い)

その主な特徴は、以下となります。

- 低コスト

- 密封に方向性がない

- 構造が簡単

- 小型なので、小空間で使用可

- 装着部の設計が簡単

- 広範囲の条件(流体・温度・圧力)で使用可

- 溝部の設計に注意がいると同時に、運動用では、摺動面は滑らかな仕上げが必要。

- 運動用の場合、始動抵抗が大きい。また往復運動ではねじれ易い。

Xリング(ゴム製)

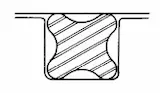

Xリングとは、下図に示すようにX状断面をした環状のシールです。Oリングが往復運動用に使用されるとねじれ易いため、その代替として考案されたものです。

使用圧力が高くなると、圧力により断面がX状から角形に変形し、Xリングの特徴が無くなるので、低圧用途(1MPa程度)に限定されます。

なお、最近、Xリングは摺動抵抗が小さく、またXリングの凹部にグリースを充填できることから油圧用以外の空気圧用にも使用されています。

Dリング(ゴム製)

Dリングとは、下図に示すように断面がD状をした環状のシールです。

組み合わせシール

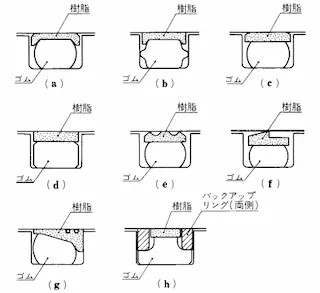

下図に組み合わせシールを示します。

Oリングや角リングなどのゴムシールと摺動面は主として四ふっ化エチレン樹脂製リング(一部ウレタン製やナイロン樹脂などもあります)を組合わせたシールで、スリッパ―シールやキャップシール、グライドリング等種々の名称のものがあります。ゴム製のシールが密封に必要な反発力を樹脂製リングに与えて密封する構造です。図に示すように、シールメーカーから種々の設計のものが販売されています。これらは、四ふっ化エチレン樹脂の低摩擦性、耐摩耗性、耐はみ出し性の利点を生かした特徴の多いシールです。

Tリング(ゴム製)

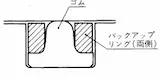

図6に示すように、両側に合成樹脂製バックアップリング(圧力によるゴム製シールのはみ出しを防止する目的で用いられるリングで、四ふっ化エチレン樹脂製が多い)を併用した断面がT状の環状のシールです。一般にOリングの代替で使用され、摩擦抵抗がOリングの約3割程度低く、かつシールのねじれなどがなく、高圧、高速などの特殊用途に用いられる。

リップタイプ

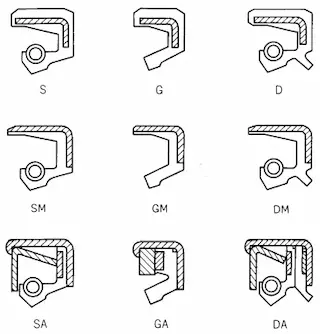

- オイルシール

- Vパッキン(ゴム製)

- Uパッキン

- その他のリップパッキン

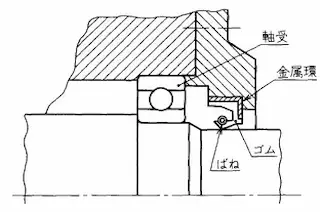

オイルシール(rotary shaft lip type seals)は、図7に示すように、主として回転軸の軸受部から潤滑油の漏れを防ぐために用いられるシールです。 一般的なオイルシールの構造は、図7のように密封の主体であるゴム部とそのゴム部に常に一定の緊迫力を与えるガータ形ばねとシールを補強し、相手ハウジングに勘合させる金属製環リングから成り立っています。

オイルシールの特徴は、以下が挙げられます。

■軸受部からの潤滑油の漏れを防ぎ、外部からの水、ダスト等の侵入を防止する

■回転トルクが低く、密封性能が良い

■比較的コンパクトで取付け、取り外しが容易です

■高速まで使用できるが、圧力が0.05MPa以上になると通常の規格品が使用できず、特殊耐圧仕様のオイルシールが使われる形状には種々のものがありますが、図8(次号に記載)に示すようにJISの規格品が通常使用されています。

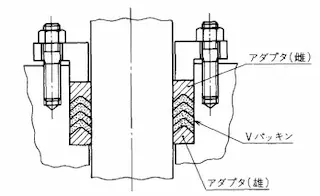

Ⅴパッキンの歴史は古く、いまでも広く信用のあるあるシールと用いられています。JIS B 2403には、ゴム材料と布入りゴム材料のⅤ パッキンがありますが、皮や四ふっ化エチレン樹脂のものも使用されています。

図9に示すように、数枚を積み重ねて使用します。なお、高圧使用ではⅤパッキンに軟質金属製アダプタを組合わせて用いられる場合もあります。

Vパッキンの特徴は、以下の通りとなります。

■極めて密封性が良く、高圧に耐え寿命も長いが他のシールと比較して、スペースが大きく、また摩擦抵抗が大きい

■大きな偏心も許容できる

■漏れる場合、増し締めにより改善できる

Ⅴパッキンの枚数を変えることにより、使用圧力を上げることができる

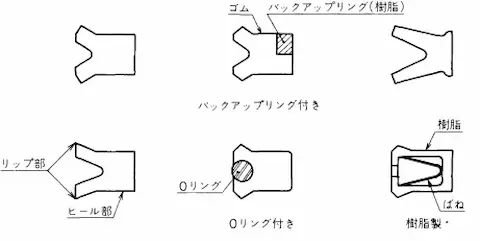

Uパッキンは、断面形状をほぼU字形を下環状のパッキン(リング)です。図10に各種のUパッキンの例を示します。通常、往復動用シールで最も数多く使用されています。

図11に示すようにその他のリップパッキンがあります。

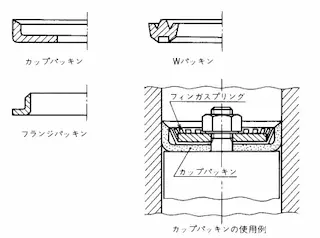

・カップパッキン:カップ状のピストンパッキンで、外径側のリップで密封を行う成形パッキンです。(Lパッキン又は皿パッキンともいわれます)

・フランジパッキン:内径側のリップで密封を行うフランジ形の成形パッキンです。(Jパッキン又はハットパッキンともいわれます)

・Wパッキン:断面がW形をしたリング状の成形パッキンで、基本的には単体もしくはフィンガスプリングなどを補助してリップ部を圧縮し、その接面圧力で密封します。

グランドパッキン

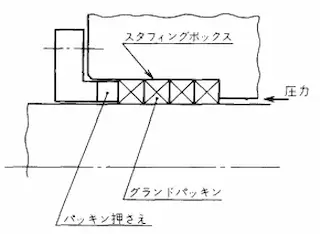

グランドパッキン:図12に示すような構造のパッキンです。

一般に断面が角形で、スタフィングボックスに詰め込んで用いられる。主として、ポンプや圧縮機の回転軸に使用され、歴史的にも最も古いパッキンです。グランドパッキンの材料では棉、合成繊維、樹脂、軟質金属などがあり、それらを格子編み、八っ編み、袋編みした構造のものが多く使用されています。

以前は材料として石綿が多く利用されていましたが、現在は禁止になっています。その特徴は、

・軸の偏心に対して追従できる

・増す締めできる。但し密封性を上げるために増す締めをしすぎると、摩擦抵抗が大きくなり、発熱して寿命が短なる

・詰めるパッキンの数を増して耐圧に対応できる

なお、今まで(以後も)紹介しました図面と内容は、日本規格協会発行の密封装置の選定ポイントを参考にしています。

メカニカルシール

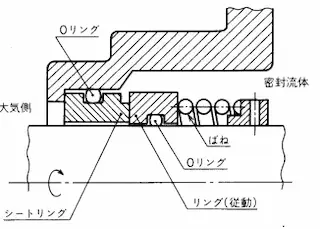

メカニカルシールの使用例を図13に示します。

図に示しますように回転軸からの漏れを、回転軸に取り付けたリングの端面と、これに垂直なシートリングの平面間の接触圧力によって、密封を行うシールです。

お分かりのように、シール単品ではなく、複数の部品から構成されています。

その特徴は、以下が挙げられます。

・漏れが極めて少ない

・摩擦が小さい

・摩耗も少なく、かつ自動調整(スプリング、ベローなど)できるので、寿命が長い

・他のシールに対して、厳しい使用条件下で使用できる

・精密加工部品を使用するため、他のシールと比較してコストが高く、大きなスペースが必要

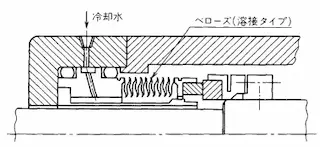

単独のシール又はメカニカルシール等の一部として用いられる蛇腹状の部品で、材料には金属、樹脂、合成ゴムなどがあります。

ベローズは両端が固定のシールで、運動(往復運動、偏位、振動等)には蛇腹部の変形によって対応します。

その一例を図15に示します。

ワイパリング

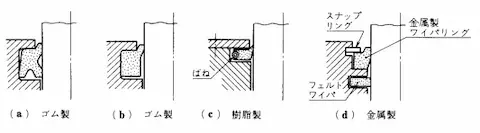

余剰流体又は異物を除くため、往復運動のパッキンに併用するリングでスクレーパ、ロッドワイパとも言われます。

使用材料には、皮、合成ゴム、樹脂などが一般的ですが、溶接粉や氷などの強固な異物を除去する場合には、金属製ワイパリングも使用されます。

図14にその使用例を示します。

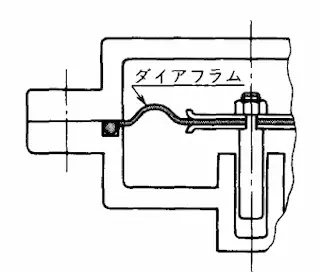

ダイアフラム

相対運動を行う内外の2部分に取り付け、変形して相対運動に対応する膜状のシールです。

図16にダイアフラムの使用例を示します。

通常、伸縮性、屈曲性の良い布(例えばポリエステル繊維、ナイロン繊維など)とゴム材料を組合わせたものが多い。その他リン青銅、ベリリウム銅などの金属が使用される場合もあります。

角リング(ゴム製)

断面が角形のリング状で、固定用として使用されます、使用方法はOリングと同じです。

角リングの締付力がOリングより大きく、特にフランジ用に使用されると圧力変動(繰り返し圧力)が多い場合にはOリングよりシール性は優れています。

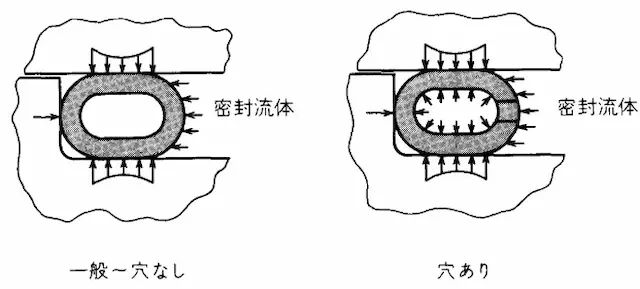

金属中空Oリング

金属中空Oリングはステンレス鋼やインコネルなどの特殊な合金鋼のチューブをリング状に成形して、切断後、その両端をバット溶接したものです。図17に金属中空Oリングを示します。

ゴム製Oリングでは使用できないような高圧、高・低温度、また高真空が必要とする用途に、固定用として用いられます。

その特徴は、以下の通りです。

・—273℃の極低温から500℃までに高温まで使用できる

・300MPaから1×10-6Paまで範囲で使用可能

・スペースが小さくすむために、コンパクトな設計ができる

・他の金属ガスケットよりもフランジの締付力は低減できる

なお、金属中空Oリングはフランジ溝に装着し、つぶしを与えることによりその反力で密封するが、圧力が7MPa以上を超える場合には図17に示すように流体側に穴部を設けて、流体圧力を導入し、密封力を増して密封します。

表面に、銀めっき、金めっきなどのめっきや四ふっ化エチレン樹脂コーティングを施して、密封性を向上させることもあります。

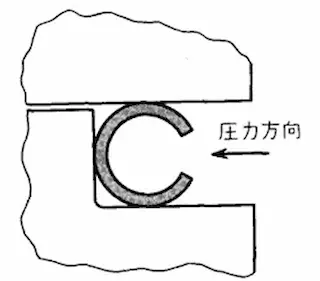

金属Cリング

断面C字形をした通常ステンレス鋼製のリングです。前述の金属中空Oリングの穴ありと密封機構は基本的にはおなじです。

なお、密封圧力の範囲が少し狭く(80MPa~1×10-7Pa)、またフランジの締付力が金属中空Oリングより小さい等の特徴があります。

図18に示します。

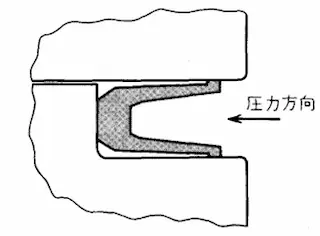

メタルレジリエントシール(リップタイプ)

耐食。耐熱性の超合金X750又は718を精密加工し、軟質金属めっき(銀、金など)または四ふっ化エチレン樹脂(ただし、低温用途限定)コーティングした断面U字形(他にK,V形もあります)のリング状シールで、主として超真空や航空宇宙機器に使用されます。

図19に示します。

その特徴は

・—254℃から900℃の範囲で使用可能

・超高真空(1×10-8Pa)から300MPaの高圧まで使用できる

・弾性復元量が通常の金属ガスケット良い大きいので、フランジのたわみを補い、また温度・圧力サイクルに対しても良好な密封性があります

非金属ガスケット

非金属ガスケットの総称で、代表的なものを挙げます。

- 布入りゴムシート:布を補強材として用いたゴムのシート

- オイルシート:紙を耐油・耐溶剤性含浸剤で処理したシート

- 合成樹脂シート:四ふっ化エチレン樹脂や三ふっ化エチレン樹脂などの合成樹脂製のシート

これらシートを所要の大きさに切り出し、機械器具、圧力容器や管などの接合面間に挟み、ボルトやその他の方法で締め付けてシールします。

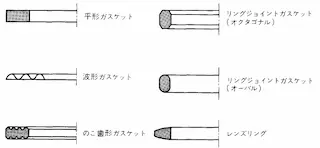

金属ガスケット

軟鋼、銅、ステンレス鋼、アルミニウム合金などの金属を用いたリング状の固定用シールです。

次のものがあります。

- 金属平形ガスケット:断面長方形の平らなガスケット

- 金属波形ガスケット:同心円の波形断面のガスケット

- のこ歯形ガスケット:金属板の両面をのこ歯形の凹凸の面に加工したガスケット

- リングジョイントガスケット:フランジのボルトの内側に取り付けられるリング状のガスケットで、断面が円形のオーバルリングと断面が八角形のオクタゴナルリングがあります。

- レンズリング:一般に凸レンズの中央を抜いた形状で、フランジと線接触するようなリング状のガスケット

これら金属ガスケットは、極めて高い圧力、温度に対して用いられるが、大きな締付力が必要です。

図20にこれらのガスケットを示します。

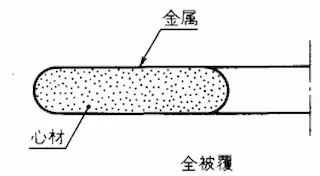

メタルジャケットガスケット

耐熱材料(黒鉛など無機材が多い)を金属で全面的または部分的に被覆したガスケットで、金属ガスケットより締付力が低くてよく、相手面の表面粗さが粗くてもよいのが特徴です。(図21)

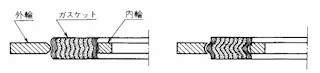

うず巻形ガスケット(ボルテックスガスケット)

テープ状の波形金属板と合成樹脂、膨張黒鉛などを重ね合わせ、渦巻状に巻き、リング状にしたガスケット(図22)で、内外に金属のリング状サポートが付属している。

復元性と密封性が良く、高温、高圧の箇所に使用されている。

液状シール

合成ゴムや合成樹脂、アスファルト、油脂などの高分子化合物を液状または粘着性の液体にして、接合面に塗布して密封を行うもので、シーラント(sealant)、液状パッキンとも言われます。

一般にはじんあい、雨水、湿気などの侵入を防止するために使用されます。

その他

直接なシールではないが、シールの付属品として役目を持つものがあります。

バックアップリング(四ふっ化エチレン樹脂製)はシールのはみ出し防止として用いられます。

FAX通信5年1月

FAX通信5年2月

FAX通信5年3月

FAX通信5年4月

FAX通信5年5月

FAX通信5年6月

FAX通信5年7月

FAX通信5年8月

FAX通信5年9月

FAX通信5年10月

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材