シールの理論

単純にゴムの塊を手で押さえると、押した力に比例してゴムは変形します。

かつゴムの内部では反発力が発生します。このことをOリングで説明します。

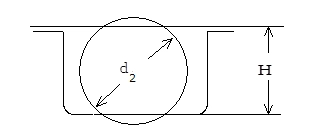

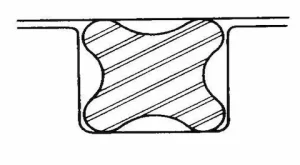

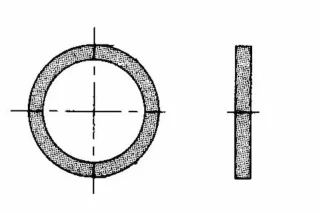

以下のように定義され、図1のようにOリングにつぶし代が発生します。

Oリングの太さ :d2 mm

溝深さ :H mm

Oリングのつぶし代=d2-H(mm)

この圧力によりシール(密封)することができることになるのです。

したがって、つぶし代を増やす(溝深さ:Hを小さくする、またはOリングの太さ:d2を太くすることにより変えられる)ことや逆にすることにより減少できることも理解できると思います。

この接触圧力は、このつぶし代以外に使用するゴム材料の硬さを変えることにより変化させることもできます。

通常シールとしてはゴムの硬さは70が一般ですが、90にしますとこの接触圧力も大きくなります。

Oリングの場合、一般には硬さ70が使用されています。しかし、用途が固定用と限定されますと、硬さを90にすれば接触応力が大きくなり密封機能が良くなります。

また運動用では、密封機能と同時に抵抗力が大きくなると困る場合もあるので、硬さ70を使用します。

現在ゴム硬さの規格が変わり、従来使用されていたスプリング硬さは廃止され、タイプAデュロメータが使用されています。

シールの密封理論

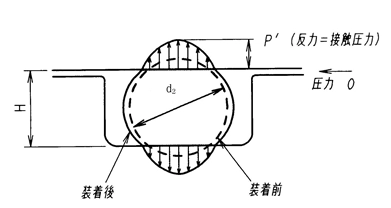

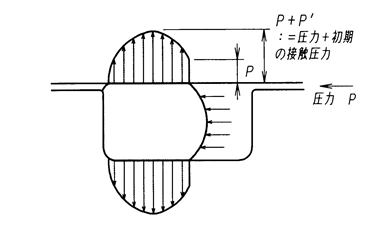

Oリングには自封性という機能があります。

初期に与えたつぶし代による接触圧力がP’となります。(最大の値)(図1)

次に密封すべき圧力PがOリングにかかるとこの圧力により図2のように最大の接触圧力はP+P’となります。

密封圧力が導入されたことになります。

したがって、常に最大接触圧力は密封すべき圧力より高くなり密封できる仕組みです。このことを自封性といいます。

Oリングのつぶし代をOリングの太さで割った値がつぶし率といい。%で表現します。

JIS B 2401-2「Oリング(JIS B 2401-1)」用の溝寸法を決めていますが、このつぶし率はOリングの太さにより異なりますが(太さが小さい方が大きなつぶし率にしている)約8%から30%となっています。

| 材料の種類 | 硬さ ※注1 | 材料の識別記号 | 用途 |

|---|---|---|---|

| 一般ニトリルゴム NBR | 70 | NBR-70-1 | 耐鉱物油用 |

| 90 | NBR-90 | ||

| 燃料用ニトリルゴム NBR | 70 | NBR-70-2 | 耐ガソリン用 |

| 水素化ニトリルゴム HNBR | 70 | HNBR-70 | 耐鉱物油・耐熱用 |

| 90 | HNBR-90 | ||

| フッ素ゴム FKM | 70 | FKM-70 | 耐熱用 |

| 90 | FKM-90 | ||

| エチレンプロピレンゴム EPDM | 70 | EPDM-70 | 耐動植物・ブレーキ油用 |

| 90 | EPDM-90 | ||

| シリコーンゴム VMQ | 70 | VMQ-70 | 耐熱・耐寒用 |

| アクリルゴム ACM | 70 | ACM-70 | 耐熱・耐鉱物油用 |

表1にOリングに用いる材料の種類と識別記号を示しています。

なお、注1)の硬さはタイプAデュロメータを示します。

この表はJIS B 2401-1 Oリング第1部Oリングに関する規格ですが、寸法以外にもOリングの材料も規定しています。

ゴム材料について

現在シール用に使用されているゴム材料は一部を除いて大半は合成ゴムです。

石油から合成されたものです。

ゴム状弾性体の総称としてエラストマー(Elastic Polymer)という言葉もあります。

このエラストマーは「主原料は高分子物質で、常温でゴム状弾性をもつ固体をいう」と定義されています。

エラストマーは外部からの力に敏感に応答する性質を有するので、シールのような面と面との“すきま”を密封する材料として誠に適切なものです。

ゴムという言葉に代わりエラストマーという言葉が使用されるようになった理由としては、ゴムに似ていながらゴムとは定義することができないような新しいゴム状弾性体が、最近多く出現したことからです。

ここでは、いわゆるゴムについてみますと、多くの配合剤(充填剤、老化防止剤、可塑剤、加硫剤など)を原料ポリマーに添加混合し、加硫工程を経て成形品にされたもので、分子構造的には分子内に架橋点(加硫によって分子同士が結合)を持ち、3次元の網目構造を持ち,材料の流動性を防止しているので、高温において加圧されても流動しない。

このことがいわゆるゴムが伸び、縮むなどの挙動することがこの加硫によることがお分かりでしょう。

同じように合成されたプラスチックにはこのような加硫工程はありません。

プラスチックには熱可塑性と熱硬化性の分類と構造的に非晶性と結晶性に分けられますが、エラストマーのような3次元の網目構造はありません。

従って、プラスチックは通常、剛性が高くゴム状弾性をもちません。

前に述べたようにゴムには大半は合成ゴムと他に天然ゴムがあります。

主として使用されているのは、ほとんどが合成ゴムです。

ゴム材料には、多くの種類があります。

ニトリルゴム(NBR)

現在、シール用ゴムとして最も多く使用されている代表的なゴムです。

記号では、NBRになります。昔はブナNと言われていた時代もあります。

ブタジェン-(CH2-CH=CH-CH2)-とアクリロニトリル-(CH2-CHCN-)-との共重合体からなります。

一般にはニトリル量が18~48%のものが、多く使用されています。

JIS B 2401-1の規格で一般用と燃料用との違いは実はこのニトリル量の違いなのです。

すなわちこのニトリル量が多いのが燃料用となります。逆に少ない方が一般用です。

ただし、一般に言って、NBRと呼ばれるものは通常ではこの一般用のものと言ってもよいでしょう。

しかし、誤解されがちなので、注意が必要です。

特性面から見ますと、油性はニトリル量が多い方が、良くなりますが、耐寒性は悪くなります。

また、構造中に不飽和結合(ブタジェンの化学式の-CH=CH-のところです)を含むため、耐候性は良くありません。

従って、屋外に暴露される場所には使用出来ません。製品の保管にも注意が必要になります。

しかしながら、加工性も良く機械的な強度も十分で、シール材として重要な圧縮ひずみ(後の章で詳しく説明します)、耐摩耗性などが優れていることがシール材として多く使用されている理由です。(また価格も安価であることもその理由です)

その他の欠点は耐熱性が幾分低い点です。この耐熱性には注意が必要です。

カタログでは、例えばNBRは100℃と表現されている場合があります。

この場合、その使用可能時間には触れていないことが問題です。

確かに100℃で使用可能ですが、Oリングのような用途では高温で使用しますと圧縮ひずみの発生が大きく、シールする能力が漸次落ちて来ます。

100℃では連続使用では、メーカの配合とか、用途などで差異はでますが、半年程度でシール出来なくなります。

従って、ゴムの場合では温度が上がれば上がるほど寿命が落ちるものと理解ください。

なお、温度が室温に戻ってもこの高温の影響はゴムに残ります。決して元に、戻りません。

しかし、低温の領域では、室温に戻れば低温の影響は消え去ります。ただし、低温で折れたり、割れたりしますと当然もとには戻りません。

なお、参考ですが、今後できる限りゴムの種類は略号を使用します。

JIS K 6397「原料ゴム及びラテックスの略号」の規格に規定されています。

水素化二トリルゴム(HNBR)

歴史的にも新しいゴムです。しかし上記のNBRをベースにして生まれたゴムです。

記号ではHNBRになります。NBRの欠点でした不飽和結合(2重結合個所)部分を水素化したものです。

(完全に水素化したのではなく、原材料によりますが、5%以下の2重結合は残っています)

NBRより機械的強度、耐熱性、耐候性に優れ、また耐油性はNBRと同等あるいはそれ以上耐えることからシール材料としては非常に有用なゴムです。

欠点は価格が高く、製造性が少し難しいことです。耐熱性として120℃程度まで(NBRは80℃程度として)使用可能なので、応用範囲も現在広がりつつあります。

従来NBRが使用できない温度範囲でふっ素ゴム(FKM)を使用していた一部はHNBRに変更可能になりえます。

しかし、注意すべき事項は、NBRと同様にアクリルニトリル量の影響は同じ点です。

使用にはその当たりを明確にしてください。現在、このHNBRが多く使用されている分野は、自動車用機器、空気圧用機器、建機用途の油圧機器などがあります。

ふっ素ゴム(FKM)

ふっ素ゴムの組成もいろいろあります。一般には次のものが多く使用されています。

a)ふっ化ビニリデンー六ふっ化プロピレンの共重合体

b) ふっ化ビニリデンー六ふっ化プロピレンー四ふっ化エチレンの三元重合体

ふっ化ビニリデン

(-CF2-CH2-) x

六ふっ化プロピレン 四ふっ化エチレン

(-CF-CF2-)y (-CF2-CF2-)z

|

CF3

上記の構造式を見ますと、基本は炭素(C)とふっ素(F)と水素(H)からなっていることがお分かりでしょう。

ふっ素ゴム優れた性質は実は、この炭素(C)とふっ素(F)の結合力が大きいことが起因しています。(特に耐熱性、耐薬品性、耐油性などに対する抵抗性がこの原子の結合の力なのです。)

使用温度範囲は-20℃~+200℃。(ただし、耐寒性が悪いことに注意)

耐薬品性や耐油性は極めて優秀です。(しかし、一部例えば、有機酸、ケトン、メチルアルコール、エステル、アミン系などには使用できません)

高温、高真空においても分解がなく、ガス透過性も低いので、高真空関係のシールとして最も優れています。

なお、FKMの欠点を上げれば、価格がNBRと比較すると非常に高い、また製品の寸法許容差が通常のNBRの許容差の約1.2倍以上になります(NBRに対して二次加硫が必要であるためです)。

しかしながらその優れた特性により、現在なくてはならない重要な材料です。

なお、良く知られた製造メーカの名称で呼ばれることが多いけれども、実際に使用されているとは言えない場合があります。

例えば、DuPont社のバイトンがFKMの中でも有名ですが、出来る限り一般の略号のFKMで呼んでください。

シリコーンゴム(VMQ)

主鎖にSi-Oの無機化合物から構成され、側鎖にメチル基(MQ)、ビニル基(MVQ)フェニール基(MPQ)のついたものがあります。

いずれにしても種種のシリコーンゴムがあることになります。しかし、市場に出ているシリコーンゴムでは区別はできませんし、あまり公表されてはいないと見てください。

しかしながら共通な点は、一般に耐熱性と耐寒性が非常に優れている点です。

特に耐寒性では、ゴムの中で最も低温まで使用できるゴムです。(-60℃)

耐熱性は上記で説明しましたFKMとほぼ同レベルです。しかしながら長所のあるものには欠点はつき物です。

他のゴムと比較して機械的な強度が弱く運動の用途には不向きです。

このあたりに注意ください。またガス透過が他のゴムと比較しても約200倍大きいため真空の用途では問題がでますので利用しないほうがよいと思います。

高圧ガスを使用する場合に使用中に高圧ガスがゴムの内部に滞留してガス放置後、一種のブリスターという破壊現象を起こすことを避けるのにVMQが使用されることもあります。

また他のゴムと区別しやすい点があります。他のゴムはほとんど黒色(実は補強剤としてカーボンブラックを使用するからです)ですが、シリコーンゴムはその補強剤としてはシリカを使用する関係上、一般には茶色、レンガ色など(顔料の色)が多いようです。

クロロプレンゴム(CR)

ネオプレンとして非常に有名で歴史的にも使用実績のながいゴムです。

なお、ネオプレンはデュポン社の商品名です。蛇足ですが、よくふっ素ゴムをバイトンと呼び社内規格に入れたり、図面上に記載している例が多く見られます。これもネオプレンと同じです。今後はぜひ正式な名称にしてください。(他の例では、テフロン、ナイロンなどがあります。いずれにしても商品名が有名になりすぎたためですが)

クロロプレン(CR)は名前のとおり塩素を側鎖に持ったゴムです。機械的強度も強くかつ、耐侯性も優れ、一般には、屋外での使用されるゴムとして使用されています。産業用では、冷凍機用途(アンモニアなど)や、重電機用の絶縁ガスとしてSF6を使用した遮断機に利用されています。

ただし、現在のJISのOリング規格には、規定されておりませんので、一応準拠したものとして取り扱われています。寸法、公差もNBR並みで取引されています。

エチレン・プロピレンゴム(EPDM)

このエチレン・プロピレンゴムにはエチレンとプロピレンの共重合体(EPM)とさらに少量の第三成分を含む三元重合体(EPDM)があります。

最近では、このEPDMが一般的に多く使用されています。比較的新しいゴムで、特殊な用途で非常に有用なゴムです。しかし用途を間違えると大きなトラブルになるので、注意が必要な少し厄介なゴムです。使用温度は-55~+150℃と広範囲です。

まず問題点ですが、一般工業用鉱物油には全く使用できません。この点を除くと多くの長所を持っています。

耐動植物油用(ブレーキ液)に使用できます。従って、自動車用途では非常に重要なゴムです。

また、耐水性、耐蒸気性に優れていることから家庭用の給水・給湯器にはなくてはならないものです。

耐放射線に強く、原子力機器には欠かせない重要な役割を果たすゴムでもあります。

またFKMほどではないですが、耐薬品性に優れているなど、鉱物油には使用できない短所もありますが、有効なゴムと言えます。

例えば、水蒸気に対しては、FKMもより寿命が長い例もあります。

ただし、高温の空気に対しては、FKMより、耐性は良くありません。

従って、高温の空気を遮断できる用途や蒸気と蒸気との間のシールでは十分真価が発揮できます。

ウレタンゴム(AU,EU)

組成的には非常に多くのものがありますが、大別して主鎖がエステル結合とエーテル結合のものがあります。

ウレタンゴムの特徴は機械的強度、耐摩耗性が格段によいこと、硬さの高い割りに弾性がよいこと、NBR程度の耐油性を持っていることです。 、

耐熱性、耐寒性は中程度であるが、圧縮永久歪はあまりよくありません。ウレタンゴムの大きな欠陥は水、酸、アルカリに非常に弱く温度が高いと容易に分解するので、注意が必要です。

シールとしては、油圧用のパッキンとして多く使用されています。

ただし、記載しましたように油圧用パッキンでは主役を果たしていますが、その他ではシールで(例えばOリングとしては)は殆ど使用されていません。

アクリルゴム(ACM)

主としてアクリル酸エステルを主体にした重合体です。耐油性、耐熱用、耐候性は良好で、主に自動車のトランスミッション系統とのシールとして使用されています。

ブチルゴム(IIR)

イソブチレンとイソプレンの共重合体であるブチルゴムは適度の機械的強度を有し、耐熱、耐寒、耐候性も優れたゴムです。

鉱物系の油に対しては抵抗性がありませんが、特殊な不燃性のリン酸エステル系には良好な耐性を示し、EPDMが出現するまで、高温まで耐え得る唯一のゴムとして、シール材料として特異な位置を有していました。

しかし、圧縮永久歪が悪いためシール材料としてあまり重要でなくなる傾向です。ガスの透過性が極めて低く、電気特性が良いのでタイヤのチューブ、ゴム袋、絶縁材料として現在も多く使用されています。

天然ゴム(NR)、イソプレンゴム(IR)

イソプレンの重合体である天然ゴムは機械的強度が大きく弾性の優れたゴムですが、耐熱性、圧縮永久歪、耐油性が悪くシール材料としてはあまり使われてはいません。

スチレン・ブタジエンゴム(SBR)

スチレンとブタジエンの共重合体であるSBRは、もともと天然ゴムの代用として作られたもので特性もさほど変わりません。耐熱性は天然ゴムより幾分よいのですが鉱物油に対して悪いです。しかし、植物油には良好でシール材料として自動車のブレーキ液系統に多く使用されています。この分野ではEPDMが出現するまでは主役を演じていました。

クロロスルフォン化ポリエチレンゴム(CSM)

組成はポリエチレンの一部をクロロスルフォン化してポリエチレンの結晶を無くしゴム状にしたものです。

耐候性、耐薬品性、耐熱性は比較的よく耐油性も中程度ですが、シール材料としては圧縮永久歪が悪いため一般として使用されていません。

エピクロルヒドリンゴム(CO,ECO)

エピクロルヒドリンゴムはエピクロルヒドリン単独のホモポリマー(CO)とヒドリンとエチレンオキサイドの共重合体(ECO)の2種類があります。

耐油性はいずれもよく鉱物油、ジエステル系の作動油にはNBRと同等あるいはそれ以上に言えます。圧縮永久歪も比較的よく耐候性申し分ありません。耐熱性はNBRよりやや良い程度です。耐寒性は、ホモポリマーはあまりよくありませんが、共重合体は相当優れていて低温性と耐燃料性は同時に要求される場合には有望です。加工性、機械的強度、耐水性、耐金属腐食性はやや悪いがシール材料として一般的には使用頻度は多くはありません。

ポリブタジエンゴム(BR)

組成はブタジエンの重合体で、弾性、低温性は非常に優れています。

耐油性は天然ゴムなどと同様に悪いので、シール材料としてはあまり使われていません。その他、ゴム材料は多くありますが、シール用材料の観点見ればほとんど使用されないので、除きました。

ゴム材料の特性について

シールとしてどのような特性が必要なのか見ていきます(材料の選定と言うことにもなります)。

硬さ

シール用ゴムの一般の硬さは70度です。

なお、硬さはゴム用硬度計で測定しますが、JISの規格が変更になり従来用いていましたスプリング硬さ(JIS Hs)は廃止となり現在はタイプAデュロメータ(JIS K 6253)が主に使用しています。(基本的には、従来のHsとは大差はないと思ってください。本来はIRHD:国際ゴム硬さを使用すべきですが、あまり普及していないための処置です)

なぜシール用ゴムの硬さが70度であるかはと言えば、機械的強度など、一番バランスが取れているためです。

Oリングの規格のJISでもほとんど、70度がベースになっています。しかし、次のような観点でゴムの硬さを見てください。

- 硬さが高いほどシールとしての能力を発揮できるが、反面運動用に使用すると抵抗が大きくなる。従って運動用は70~80度がよい。

- 逆に固定用のみならば硬さを90度にしてもよい。

- Oリングなどのシールでは、使用する圧力とすきまとの関係ではみ出し現象が発生するため、この場合には90度を使用する。

- ダイアフラムやゴム袋などに用いる場合は硬さ60度や50度も使用されている。

また、ゴムの硬さを上げるのに配合の補強剤のカーボンブラック量を増す方法が取られています。(従って、機械的強度が増す結果となります。)

なお、ゴム硬さは製品の規定に入れると製品の硬さを計ることになります。製品の大きさにもよりますが、実際には測定不可能の場合が大半ですので、規定では製品が作られたゴムのバッチにおける硬さ測定用の硬さ試験片による測定が代表して行われています。

引張強さと伸び

ゴム材料の一般物性値として、ゴム試験片を引張った時の破断するときの強さと伸びがあります。

この引張り強さと伸びが、シールとしての特性とどのように関わりがあるかを見てみましょう。

引張り強さの値が大きければ、よく機械的強度が強いと言われます。しかしながらこの数値としシール機能との関連では直接関連性の言及は難しいけれども、次の関連はあるようです。

- 運動用には、やはり引張り強さが大きい方が、摩耗や破損などに対して抵抗性があります。実際にシールの使用されている状況では、この破断時の引張り強さや伸びより、100%伸ばし時の引張り強さ(応力)の大小が重要になります。シールが圧力により隙間にはみ出しが起こる場合などでは、この強さ(100%モジュラスと言います)が関与し、強さが大きいほどはみ出し難いと言えます。シリコーンゴムはこの点から運動用には不向きです。(引裂き強度にも関連しますが)

- 引張強さの単位はMPaです。

JISのOリングの規格では材料の違いにより、異なりますが、3.5~10MPa程度の値になっています。特に低い値はVMQです。 - 伸びについては、シールを引き伸ばして装着する場合には時々切れたりすることがあり、破断時の伸びの数字を掌握する必要があります。特に小径のものシールが問題です。単位は%です。

JISのOリングの規格では材料の違いにより、異なりますが、80~250%程度の値になっています。 - ダイアフラムのような柔軟性が要求される時には、伸びが大きくかつ、引張り強さはあまり大きくない方が向いています。

またこれらの特性はゴムの品質の管理手段として重要です。(材料の製造中のバラツキとか不良などが事前に掴めるためです)

引裂き強さ

引裂き強さが低いと装着時に切れたり、傷がつく危険性が大きいのでシール材料としては強い方が望ましいです。

単位はN/mmです。通常、製品でのチェックは困難ですので引裂き試験片による測定になります。

耐熱性

ゴム材料の耐熱性は、一見したところ案外判りやすいように見えますが、実は非常に難しい特性です。

各社のカタログなどでは、NBRでは、耐熱性が120℃,100℃,80℃などとメーカによって異なる場合が多く、連続使用可能温度との表現も見られます。

この耐熱性の定義が正確に決まっていないことから混乱が見られるのか原因かもしれません。従って、どのゴム材料を選択してよいのか迷うことになります。

実際には、この温度と時間との関連を明確にしていないことがその原因となっています。

ゴムの場合、高温の温度にさらされると、ゴムに劣化現象が発生します。その劣化は不可逆性のもので(室温に戻っても以前に持っていた物性にも戻らないことです)、しかもこの晒される時間が長くなればなるほど劣化現象が大きくなります。

例えばこの劣化する特性には引張り強さ、伸び、引裂き強さなどが低下(時間と温度に比例して)します。またその他、シールに重要な圧縮永久ひずみ(後で詳しく述べます)や反発力などが悪い方に影響します。

従ってゴムにとって全てが悪い方に向かうと思っても間違いありません。

よく耐熱性の定義として、1000時間熱老化(活性した空気中で温度を上げてゴム試験片を置く)させて後の伸びが室温時の伸びの半分になる温度を耐熱性という説もあります。注意すべき事項は、メーカがカタログで示している耐熱の温度はこのような事項をあまり配慮していない場合もあることです。次項で説明します圧縮ひずみも温度と時間の関連が大きく、またシールの寿命(固定用での場合が主ですが)を推定することができる一つの手段になります。(ここで説明しています耐熱性を違う側面で見ていることにもなっています。)

例えば、NBRを100℃の温度を連続して加えた場合、約180日で圧縮ひずみが80%となります。(後で詳しく述べます)

経験的にこの圧縮ひずみが80%となりますとOリングなどでは漏れが発生する可能性が起こるポイントです。

しかしながらメーカによってNBRの配合は、当然異なります。種々の特性のうちでも同じ条件での圧縮ひずみがよいものはシールの寿命が長くなりますので、シールメーカを選択する手段にもなります。

くどいようですが、ゴムの耐熱性には常に充分配慮してください。同時にカタログで示される耐熱性にも気をつけてご使用ください。

圧縮永久ひずみ

Oリングなどは使用されている状態では、常につぶしを与えられて圧縮されている。

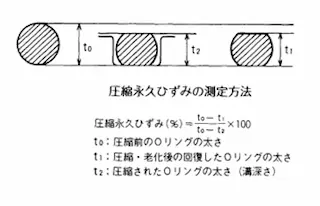

この状態で温度、時間によりゴムは前述の耐熱性と同様に劣化現象が漸次発生していきます。この圧縮ひずみの定義は、次に図4のようになります。

図4 圧縮永久ひずみの測定方法

圧縮ひずみが大きいことは、最初のところで述べましたシールの接触応力が低下しますので、シール性が悪くなる=漏れが起こることにつながります。従って、ゴム類の特性を見た場合には、この項目を重視してください。

しかし、特性値では、高温で短時間のデータが一般ですが、考え方によれば劣化現象のスタート時点と見てはどうでしょうか。

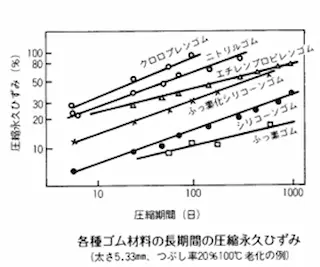

図5はあるゴムメーカの長期間でのゴムの圧縮ひずみ曲線です。一つは、100℃での各種ゴムのものです。この曲線では次のことが良くわかります。

図5 各種ゴム材料の長期間の圧縮永久ひずみ

・各種ゴムの100℃での寿命がわかります。前項で圧縮ひずみが80%になるところが使用時間となります。NBRでは約180日となります。

・耐熱性のあるゴムは線が下方に位置しています。FKMがもっとも下になっています。もう一つの曲線(図6)はNBRで温度条件を変化させた場合のものです。

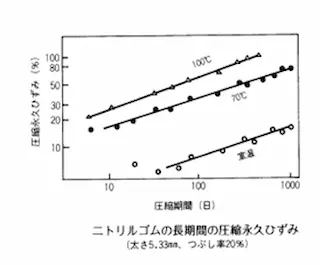

図6 NBRの長期間の圧縮永久ひずみ

この曲線から、温度が上がるほど、曲線が上方に位置する、すなわち寿命が短くなっていることがわかります。また容易に温度が高い場合が想像できると思います。先ほどの短時間圧縮ひずみの試験は、これらのスタートのポイントを示しているとも言えますので、ご了解できると思います。

耐油性・耐薬品性

色々の用途では、種々の流体が使用されます。この場合、使用される流体とゴムとの耐性が重要な問題となります。

そのために使用される流体に浸漬し、影響度を調査することが大切です。この浸漬試験の実施時に問題になるのは、その温度と時間です。この設定については次の考え方があります。ゴム材料の使用最高温度かまたはその流体の使用可能最高温度を選ぶことになります。しかしながら、実際の条件に合わせることも可能ですが、この場合には時間が長時間になるかも知れません。(寿命判断まで実施する場合)

従って、一種の加速試験的な要素を含めての温度と時間が多く採用されているのが現状です。このあたりはよくゴムメーカと相談することをお奨めします。

シール関連のISO規格では、この浸漬時間の要求が長時間になっている傾向があります。(従来、国内では、70時間程度でしたが、168時間や1,000時間の採用が出てきています。)ある組合せ(ゴムと流体)において、短時間では問題が見えなかったが、長時間ではその影響が出てきたとの報告があるためです。特に水系統を含めた作動油(W/O、O/Wなど)が該当しているようです。

この浸漬試験では、ゴム材料特性の変化を測定して適性を見ます。特性には、硬さ、引張り強さ、伸び、体積の変化などを調べます。いずれにしても、何らかの特性に変化が起こります。

まず、流体がゴム側へ侵入するのと同時にゴムの構成している成分が流体側に抽出されます。この両者の移動の大小がゴムの特性に現れます。

測定はあくまで、ゴムの特性で、流体の変化を一般には見ません。(厳密には、流体側の変化も重要になることもあります。この例としては、使用流体の変色や、汚染されていないことも要求される場合です。)

ゴムの体積の増加(膨潤という用語が用いられます)は、通常硬さ、耐摩耗性、引き裂き強さの低下を伴い、かつ、シールが使用される溝断面積との関係もあり大きな増加は好ましくありません。

またシールとしては、硬さの低下に伴い、はみ出しの問題が起こる場合もあります。

体積の減少(収縮)は、増加よりシールとしては好ましくありません。ゴムの必要な成分が抽出されていることもあり、シールの反発力の低下も発生します。いずれにしても、この試験を実施して使用可能な適正なゴム材料を選定することが重要です。

次に経験的な許容変化の値を出しますが、参考程度と考えてください。

【浸漬試験結果のゴム特性の判断基準】

- 硬さ変化(ポイント):+5~-5

- 引張り強さ変化率(%):-40% 以下

- 伸び変化率(%):-30% 以下

- 体積変化率(%):-2~+20

耐寒性

耐熱性の項でも、詳しく述べましたが、高温で起こったゴムの変化は化学的変化(劣化)を伴ったもので永久的に残ります。 しかし、低温での変化は基本的には物理的な変化で、温度が室温に戻れば完全に元の性質に回復する点が大きな特徴です。

温度が下がりますとゴム分子の動きが減少し硬さ、モジュラス、引張強さは少し増し,伸びは下がります。更に温度が低下しますとゴム分子の運動が完全に停止しガラス状態に達し、硬化により脆化(もし応力などがありますと折れたり破損などが起こります)を伴います。

シールに使用するゴムの使用限界の低温性を考える場合には、このガラス転移点の温度ではなく次の良い試験方法があります。

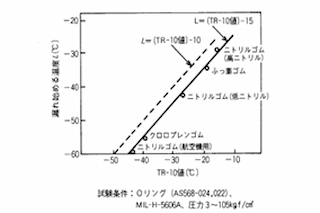

TR試験方法です。このTRとは温度収縮試験で、試験するゴムを伸ばした状態下で低温に保持した後、フリー状態で温度を一定条件で上昇させますと、ゴム分子が漸次動きを開始します。元の伸ばした値の10%が回復した温度をTR-10値(当然マイナス何℃となります)と言います。下図のデータは三菱電線工業株式会社で実験したものです。

この実験では、Oリングが低温で硬化し密封流体が漏れはじめる温度と、その各種Oリング材料のTR-10値との関係を示しています。

これらの実験データと過去の経験から次のような関係式が出ています。

1.密封流体が油などの粘度のある場合

使用限界(低温)≒TR-10値-10℃

例えば、TR-10値が-20℃ならば-30℃まで使用できます。

2.密封流体が気体の場合

使用限界(低温)≒TR-10値

従って、低温側の使用限界を掴むには、このTR-10値を確認することが肝要です。

ゴム製品の材料の仕様項目

前項ではシール材料について詳しく述べてきました。ゴム材料の種類、特性などでしたが、この項では、実際にゴム製品の材料の仕様について触れておきます。

シールの仕様では、一般には各社のカタログ品やJIS規格品では、特別に別個な仕様を決める必要は全くありません。

シール製品がそれらと合致する名称や型番などで処理できます。

例えば、JIS B 2401のOリングでは、その呼び番号を明確にすれば購入に対して問題は発生しません。

しかし、特別な仕様でゴム材料や製品の形状を決定した場合には、この項のゴム材料の仕様を決めて置くことが重要になります。

ただし、シールメーカはゴム材料については特別な番号(配合番号や、材料番号)を持ち管理しているので、仕様図面上にその番号を明確化でも処理できますが、この場合、この材料の特性が読めません。材料の仕様項目でNBR、硬さだけでの指示で処理している場合を見かけますが、これらのみでは問題を起こす可能性があります。

次の仕様項目を規定してください。

- ゴムの種類(NBRなど)

- 硬さの指定(硬さ計の指示も含めて)

- 常態での特性

- 引張り強さ、伸び、100%モジュラス

- 空気老化特性(条件も含めて)

- 耐流体特性(流体名と浸漬条件)

- 圧縮ひずみ特性(条件を含めて)

- 耐寒性(TR-10値など)

- その他の特別仕様

以上などですが、これらは最低の必要項目です。種々の機能試験を実施して採用(決定)したものが、将来とも間違いなく同じゴム材料で継続することが重要です。

形状は測定できますが、ゴム材料は製品での確認は容易ではありません。また何かの事情で、シールメーカを変更しなければならない場合でも、これらを決めておけば大きな問題は避けられます。ゴムの特性上最終製品での確認事項として硬さ試験を入れることが多くなっています。これらも防衛上必要なことです。(しかし、硬さ試験片と違いもあり、また製品によっては測定が困難な場合もあります。また硬さ計も異なる場合もあり、実際には製品を測定して別に規定することになります。)

金属とのゴム製品との接着品などでは、破壊試験になりますが、ロット別に接着剥離試験を実施してゴム破壊すること(金属界面や接着面での破壊ではなく、一番弱いゴム面での破壊することを言います)を確認することが必要です。

このようにゴム製品の材料の使用項目を詳細に規定することが非常に大切であることを是非、覚えてください。

ゴム製品の図面と材料の仕様が明細になれば、完璧なものが継続していくことになります。

シールの選定の考え方

前項まで詳しくシール材料について説明しました。では、この項では実際に如何にしてシールを選定するかを見ていきましょう。

使用条件の確認

- 密封すべき対象物を明確化(例えば使用流体が油の場合にはその銘柄まで)

- 密封すべき対象物の圧力(変動する場合はその最大圧力も配慮ください)

- 温度の確認(最大と最低温度)

- 用途(運動用か固定用)の明確化運動用では、詳しい条件

- シールすべき箇所

- 要求される寿命

以上は非常に重要ですので、カルテのような形式でも結構ですので、漏れなくしてください。シール選定のベースとなります。

シール形状の確定

- 基本的には固定用では、規格のサイズが多くあるので、Oリングが最適です。

- 運動用の場合は、シールの選定は少し難しい。現在まで、パッキンの選定は各社のカタログを中心として選定せざるを得なかったのが現実でした。最近ISOをJIS化したパッキンが発行されましたが、シールメーカの対応が少し遅れています。しかし、今後出来る限りこの新しいJISを採用が好ましいと思います。

新しく発行されたJIS類は、下記の内容です。

- JIS B 8396:油圧-シリンダ-往復動ピストン及びロッドシールのハウジング-寸法及び許容差

(このJISは一般にはUパッキンが該当します。しかし、規格ではハウジング寸法のみで、シールの形状は決めていませんので、注意ください。) - JIS B 8394-1:油圧-組合せシール用ハウジング-寸法及び許容差-第1部:ピストンシール用ハウジング

- JIS B 8394-2:油圧-組合せシール用ハウジング-寸法及び許容差-第2部:ロッドシール用ハウジング

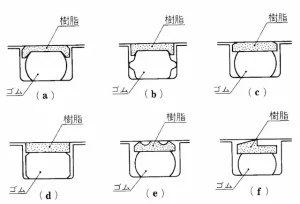

(組み合わせシールとは、一般にはしゅう動面側にPTFEなどの樹脂を使用し、その樹脂をゴムなどの弾性体で支える構造です。)

以上のシールは、往復動用のものです。やはりこの用途では、Uパッキンがもっとも一般的です。(シリンダ類)

その他、最近ではピストンパッキンとしては組合せシールが多くなってきています。(注意すべき事項は、Uパッキンは一方向性にしか使用できません。従ってピストン用で両方向から圧力が掛かる場合には、2個の使用が必要になります。この点、組合せシールでは1個で使用できるメリットがあります)

Oリングの使用も可能ですが、厳しい用途には避けた方が良いかもしれません。

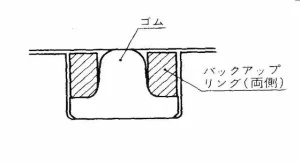

耐圧性にはBUR(バックアップリング)を併用すれば、良いのですが、摺動速度が早いとねじれ現象(スパイラル現象)で切断するようなことが起こります。また抵抗が大きいこともマイナス要因です。

しかし、スペースが小さく取れる上に、シールに方向性がないので、1個で使用出来ることが利点です。国内ではあまりカタログ化されていないですが、Oリングの代わりにXリングやTリングなどが使用されている場合もあります。特にTリングは、Oリングのねじれを防止することから、生まれてきたシールです。また、しゅう動抵抗が低いことから、特殊な用途(例えば、ピストン用アキュムレータなど)に使用されています。ただし、図に示すように両側に樹脂製のBURを設けていることから価格面で不利なこともあります。Xリングは、現在空気用などに利用されているものですが、低圧での効果(しゅう動抵抗が低い、また潤滑材―グリースなどをXリングの凹部に入れることができるなど)が良好であることがその理由です。参考図を記載します。

上記でBUR(バックアップリング)について少し述べましたが、ご質問をいただくことがあるので補足いたます。

シールを使用する場合、使用されるハウジングにはすきまがあります。

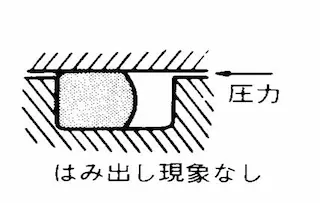

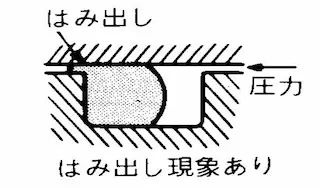

問題は、この場合に相手面間のすきまの大小です。ゴム類は使用される圧力により下図のようにはみ出しを起こします。

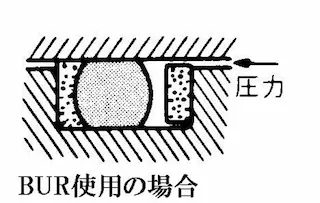

従って、BURは、ゴム類がはみ出す前に変形してゴムのはみ出しを防止する役目をします。

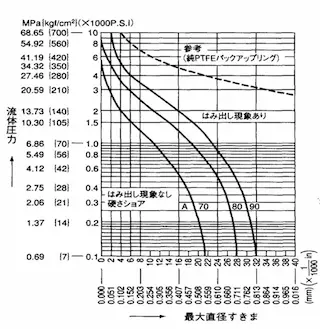

はみだし曲線図は、有名なゴムの硬さとすきまとの限界を示したものです。

なお、直径すきまとはシリンダなどで、外径から内径を引いたすきまを示します。

ゴム硬さは現在タイプAデュロメータAを使用しますが、このショアAとほぼ同じと見てください。

一例)約21MPa圧力でゴムの硬さ70では0.05mmのすきま以上ではゴムにはみ出しが発生することを示しています。

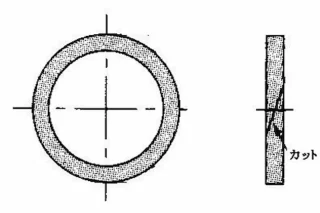

なお、使用する流体の温度や金属の圧力によるふくらみなどを配慮が必要になります。このすきまが、設計上不可ならばBURを使用することになります。なお、このBURには次の3種類の形状があります。(JIS B 2401-4規格に形状と材質も決められています。)

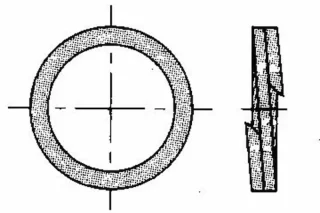

- 1種:スパイラル

- 2種:バイアスカット

- 3種:エンドレス

2種のバイアスカットの形状は、3種のエンドレスに1箇所切れ目をいれた物です。

3種のエンドレスの形状は、切れ目のないリング状の製品です。

性能の面では、3種のエンドレスが最も優れていますが、溝への装着が困難なため、分割溝のみの使用に限定されます。従って、使用上から2種か3種が多く使用されています。エンドレスの形状が性能の面で優れているのは、他の種類のようなカットなどがないため、Oリングへの影響が少ない為です。

このバックアップリングの材料の基本は、PTFE(四ふっ化エチレン樹脂)です。

一般にはデュポン社(現在、ケーマズ社に移譲)のテフロンという名称で言われているものです。他の樹脂より、小さな力で変形し易いため、ゴムがはみ出しを起こす前にすきまを変形して埋めてくれるためです。

現在のJIS B 2401-4では、無充填材のPTFEとブロンズ入れPTFEの2材料を規定しています。その使い分けは、使用圧力が高く、すきまが大きいところでは無充填材のPTFEがゴムと同じようにはみ出す場合もあるために、ブロンズ入りのPTFEの材料を追加しています。以前では、皮製の材料もありましたが、現在ではほとんど使用されていません。また最近のISO3601-4の規格案では、更に多くの材料を追加することになっています。

他の充填材入りPTFEやポリアミド樹脂など少しバックアップリングについて詳しく説明しました。

次はもう少し他のパッキン類を説明してきます。

シール選定について

今までには、代表的なシール類を説明してきましたが、市場にはまだまだ多くのシールがありますがどのようにして、皆様が必要なシールを選ぶかという問題があります。

その場合について考えますと、

- 過去の実績があるので、同じシリーズのものを選択する。

- 使用条件が過去とは異なり、類似のものを選択できるかどうか不明の場合には上司に相談するか、

またはシールメーカに相談するかになります。 - シールメーカの発行しているカタログを参考にして、実際の仕様と照らし合わせて判断する場合。

- 最初からシールメーカに相談して、最適なシールを標準品の中から選び出す。

- シールメーカと相談して全く新規のものをデザインする。

(この場合はやはりこの実績が重要となります。)

以上の中で、問題であるのは、5の場合です。

このケースでは、使用者は出来る限り、仕様についてすべてを公開することが好ましいです。

しかし、新規のデザインでは当然データ類がなく、過去の実績もないのですから、やはり何らかの試験を行い使用可否の確認をすることが必須となります。

シール類の作成には金型などが必要になり、費用面でも負担が掛かりますし、ある程度の時間が掛かりますが上手くできれば他社にない良いシールを特別に入手でき、差別化した性能をもつ機器類になる可能性も大きくなります。

ここでの考え方について、以前からシールメーカの出している標準品を使用すれば、同じような機器類では、性能面では他社と同じになってしまい、特別な性能を盛り込むことが困難であるということを言われた経験があります。

しかし、コスト面(総合)から見ればやはり標準品(カタログアイテム品)は、在庫ある場合もあり、メリットは確かにあります。 私たちは、このような場合の差別化を図るならば、摺動面の粗さや材料などで工夫すれば解決できることもあると言っています。ここで、少しこだわりを持ちカタログ品でもシール材料を特別仕様にすることで差別化を図ることも意義のあることと考えています。例えば、形状は同じでも(形状を変えると当然標準品から外れる)標準の材料に対して摺動抵抗を下げる、また耐摩耗性を向上させる(特別にゴムなどの材料の表面改質をする)ことも一案です。

しかし、シールメーカの対応力に期待しないとならない場合もありますので、ご注意ください。

ここまではシールの選定についての考え方を述べてきましたが、ここで少し観点を代えて選定したシールの性能評価について触れておきます。

当然ながら、選定したシールが目的どおりに性能を果たさなければなりません。

しかしながら、シールメーカも全ての顧客の仕様を試験していることはまずあり得ません。

この場合には、どのように考えるかが重要になります。

- その仕様どおりに試験を実施して確認する。この方法は時間とコスト面からの配慮が必要ですが、その得られた結果により安心して機器に採用できます。

- 1の場合、特に長時間要するのに時間がなく、短時間でどのように評価するかが問題になります。一般には、加速試験による評価が考えられます。

しかし、その加速試験条件を如何に設定するかが難しい。(運動用シールにおいて)

この場合、実際には、仕様に関して分析して、何らかのパターンに分けてそれらを試験することにより、評価することが多く取られています。例えば- 最大使用圧力、最大摺動速度で最高温度と最低温度を配慮した条件での短い摺動距離試験(2パターン)

- 通常での条件でのある程度長い摺動距離試験(1パターン)

- 最低使用圧力、最低摺動速度で最高温度と最低温度を配慮した条件での短い摺動距離試験(2パターン)

- 特別条件による試験(1パターン)

このようなパターンによる次の各種のデータを取り判断することになります。

シール性能(漏れや摺動抵抗)とシール材料の摩耗や劣化状況を確認する。

また摺動する相手面の状況の確認も重要です。 - 類似の仕様での実績から試験せずに判断する方法もあります。

多くはこの方法により処理しているのが、現状です。この場合、シールメーカで実際に選定したシールの過去の試験事例や、経験などを十分に聞き出して置くことも必要です。

以上のように選定したシールの性能評価は、重要な事項です。

個々にはやはりシールメーカと十分に協議して進めることをお奨めします。

他社との競争に打ち勝つためには、相当な努力が必要です。

ハウジングについて

シールはそのもの単体での使用はまずあり得ません。必ずシールを入れる入れ物が必要になります。この入れ物を溝とかハウジングと言葉で使用されています。実は、最近この用語として、新しいJIS規格ではハウジングという用語に統一されました。このハウジングは建築で使われている家と同じものです。

このシールに使用するハウジングで重要なものには次項があります。

- 寸法精度

- 仕上げ(表面粗さ)

- 相手面の硬さ

- かん合部分のすきま

- 偏心

- かえり等の除去

シールはゴム製品の中でも、相当厳しい寸法許容差で製作されている製品です。

従って、ハウジング寸法精度もゴム製品以上の許容差を要求しているのが、現状です。

特に運動用の場合には、表面粗さは0.4Ra(従来の仕上げ記号では1.6S:この最高高さは現在使用されていません)で、鏡面仕上げの一歩手前程度と良い仕上げを要求しています。これはシールの摩耗を防ぐのと同時に抵抗を下げる目的があるためです。また固定用では、1.6Raか3.2Raとなっています。ただし、固定用でも圧力の脈動の発生する箇所では0.8Raが必要です。最近、この固定用でも圧力サイクルなどが厳しい場合にはシールに対して一種の運動作動になり摩耗現象が発生している例も多く出てきています。

運動用では、出来る限り硬さの硬い材料が好ましい。ロックウエルCで55以上が良いようです。これらは相対的な摩耗(シール自体と相手面の両方)を防止するためです。案外柔らかいゴムのようなものでも相手金属を摩耗させる場合も多いことに注意ください。

このすきまは以前に説明しました。シールの圧力によるすきまへのはみ出しの問題があります。バックアップリングの使用で解決できます。(極端なすきまを設けるより、このバックアップリングの使用のほうが簡単です)ただし、ウエアリングの使用により運動用途ではシールの過多当たりによる摩耗や変形を防止することも出来ます。

従って、出来る限りウエアリングの使用をお進めします。

ハウジングの中でも気をつけなければならない項目です。大きな偏心はシールのつぶし代やはり代に影響します。

漏れやシールの疲労などに関連します。

ハウジングのコーナ部はアールを取り、又かえりなどを除去ください。シールを傷つけたり、相手面への影響などを防止できます。

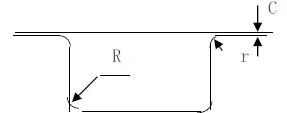

例えば、下図はOリングを使用するハウジングを示します。

ここのハウジングで問題になる点は前回に説明しましたが、少し補足しておきます。

まずハウジングの底部面取りのRです。なぜ、必要であるかを見てみます。

(A)機械加工上、必要である。

(B)圧力がOリングに加わった場合Oリングが極端な変形を防止するために必要である。

しかし、この面取りのRが幾らでも大きくても問題は無い訳でもありません。

以前に話しましたバックアップリングの使用の場合、このRで倒れるよう変形を受ける危険性もあるため、Oリングの太さに比例してこのRの寸法をきめています。

次に角部のrを見ますと底部のRと少し違いがあります。と言うのは

(A)rが大きいとOリングがはみ出しを起こす危険性がでます。

(B)また逆に小さ過ぎるとOリングが傷つける可能性がでます。

そのため、一般には糸面取り程度の小さなアールとしています。図のC寸法を見ますと実はこれがすきまです。

言葉として直径すきまという表現が出てきますので、注意ください。

直径すきま=チューブ内径-ピストン部の外径(ピストン用)

この値は最大のすきまで出てきます。

ウエアリングの使用がなければ通常のこの最大の直径すきまで判断してください。

このC(すきま)が大きいとOリングの圧力によるはみ出しが発生します。

機械加工上、小さく出来ない場合にはバックアップリングの使用を配慮すべき事項になります。

(この内容は以前のバックアップリングを参照ください)

次にハウジングの垂直の角度を見てみますと、図面では90°になっていますが機械加工上少しの抜け勾配も必要ですので、

+5°まで許容しています。

ハウジングの底面の面粗さについては、固定部分だから問題としないと言うことは問題があります。

次の用途では、面粗さを通常より良くすることがOリングの寿命の点から大切です。

(A)圧力サイクルが掛かる場合 (Oリングが底面で摩耗する現象がでるため)

(B)微振動が発生している箇所で使用する場合{現象は(A)と同じ}

このような場合には3.2Ra以下の仕上げが必要です。

以上の説明はOリングの場合ですが、この基本は他のパッキン、ガスケットにも適用してください。

(続く)

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材