グランドパッキンとは

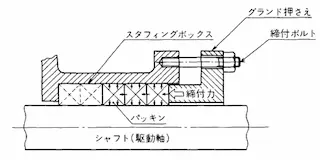

グランドパッキンとは、一般に断面形状が角形に成形されたひも状又は円筒状に成形されたもので、駆動軸に付属して設けられたスタィフングボックス(パッキンを装着する空間)に詰め込み、流体の漏れを阻止する目的で使用される運動用シールです。

「詰め込み形パッキン」や「単純パッキン」とも呼ばれています。

図1にグランドパッキンの使用例を示します。

図1の左側には密封すべき流体があり、右側が大気となります。

貫通孔の隣接した場所にスタフィングボックスと呼ばれるパッキンを装着できる空間を作り、ここに適当なリング数のパッキンを挿入します。

次にグランド押さえを介して締付ボルトでパッキンを締め付ける。

締付力は、パンキンのアキシャル方向の圧縮力として伝達され、ある程度圧縮されると、ラジアル方向に力が分散し、パッキンを変形流動させて漏れ隙間をなくし、さらに、駆動軸面に締付圧力を発生させて、流体の漏れを防止する機構になっています。

グランドパッキンを使用する機器としては、バルブ、回転ポンプ、往復動ポンプ、撹拌機及びその他の回転機器があります。

グランドパッキンの分類と種類

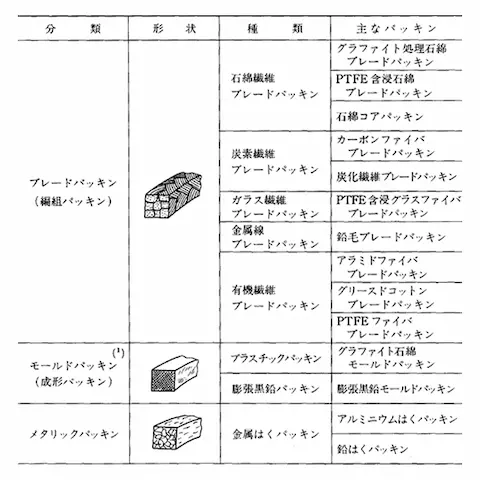

表1はグランドパッキンの分類と種類を示します。

なお、表1の石綿系の材料は、現在使用されていません。

ブレードパッキン(編組パッキン)

ブレードパッキンは、繊維質材料を適切な編み方(八つ編み、袋編み、格子編み)で断面角形のひもを編み、これに用途や目的に応じて潤滑剤、目地材、減摩剤、表面処理剤等を含浸したもので、編組パッキンとも呼ばれています。

繊維質材料としては、耐熱性、耐薬品性、耐摩耗性、低摩擦性、自己潤滑性、熱放散性等、いろいろ特徴のあるものが使用されています。

その内、代表的なものとしては、炭素繊維、木綿、麻、PTFE繊維、ガラス繊維、金属繊維、ポリアミド繊維などがあります。

ただし、従来多く使用されていました石綿は使用禁止となっています。

ブレードパッキンの特徴は、以下の通りです。

- 柔らかく、弾力性に富んでいる。

- 摩擦抵抗が小さい。

- 取扱い性が容易。

- 経済性が高い(材料費及びメンテナンス費用を総括して)。

- 適切な材料を選定することにより、広範な用途に使用できる。

しかしながら、その反面、次の欠点もあります。

- 潤滑油が流出し易く、その後硬化して摩擦特性が変動する

- 緻密性に欠け、ガス系流体のシール性に難がある

- クリープ特性が大きく、増し締め調整作業の頻度が多い

繊維質材料を適当な太さに紡糸し、これを編み組みする方式には八つ編み、袋編み、格子編みの3種類があります。

いずれの編み方にも一長一短があるため、用途により使い分けすることが必要です。

八つ編みは、適当数束ねた8本の糸を編み上げたもので、比較的柔らかいパッキンが得られます。

3㎜~9㎜角程度の比較的細物に適した編み方で、バルブや小口径の低速回転用シールに向いています。

袋編みは、糸を数本束ねたものや、細い組みひもを心材として、その表面を袋状に編み上げていくもので、編み組工程を繰り返せば幾らでも太いパッキンが得られます。

比較的硬く、緻密性も高いため、バルブや往復動ポンプのシールに向いています。

またサイズが太くなるので、かつ表面が平滑なため、25㎜角以上の太物を使用する回転機器に適しています。

格子編みは、24本とか36本と糸数を多くして、その各糸を組みひもの内部を対角線状に通って編み上げられたもので、可撓性に富み、緻密性も良好なパッキンが得られます。

また袋編みと違い、摺動面が摩耗してもバラバラにならない特徴があり、高速回転シールに適した編み方です。

こうした組みひもだけでは、グランドパッキンに要求される特性を十分満たしていないので、一般にシール性を向上させる目的で、目地材や潤滑剤を含浸し、更に用途に応じた表面処理を施して使用されます。

モールドパッキン

モールドパッキン(成形パッキンとも呼ばれる)とは、金型や機械加工で所定の形状に成形されたものです。

モールドパッキンは、ゴムコンパウンド、PTFE及び無機質材料(黒鉛、マイカ、クレーなど)などを混合した材料をリング状に金型成形したプラスチックパッキンと、膨張黒鉛テープを巻いて金型でリング状に成形した膨張黒鉛モールドパッキンと大別されます。

プラスチックパッキンは、元来、粉末状の不定形のものであり、スタフィングボックスの中に詰め込み、グランド押さえを介して締め付けられ、パッキンを形成して始めてシール機能を持たせたものです。

柔らかく、小さな締付力で容易に変形し、スタフィングボックスの空間にくまなく埋め込むことが出来ます。

しかし、強度が小さく、弾力性にも乏しく、また粘土のように塑性変形することを知っておく必要があります。

不定形のまま使用するのは、パッキン寸法に制約はないものの、使い勝手が悪く、詰め込み作業に手間と時間が掛かります。

そこで、あらかじめ金型でスタフィングボックスに装着し易い形状と寸法に圧縮成形したものを使うようになった訳です。

膨張黒鉛モールドパッキンも、プラスチックパッキンと同様に金型で成形して使用されます。

膨張黒鉛は、高純度の天然黒鉛結晶を薬品で処理した後、高温で熱処理して結晶格子の層間が80倍以上にも膨れたフレーク状のものです。

バインダを添加せず膨張した黒鉛粒子を連続的にロールで圧縮すると、柔軟性と弾力性を兼ね備えた黒鉛シートが得られます。

これが膨張黒鉛シートです。0000

比重が1g/cm3前後の膨張黒鉛シートを適当な幅に裁断してテープ状とし、これを円筒状に巻き、更に金型で比重が1.4 g/cm3程度になるまで圧縮すると継ぎ目なしのリング状パッキンが得られます。

使用温度は-240℃の極低温から400℃の高温まで(酸化雰囲気中)、また不活性雰囲気中では、1650℃までと広く、液化水素、LNG,液化エチレンなどの極低温流体のシールから、600℃、24.5MPaの超臨界圧力火力発電の水蒸気ラインにも使用されています。

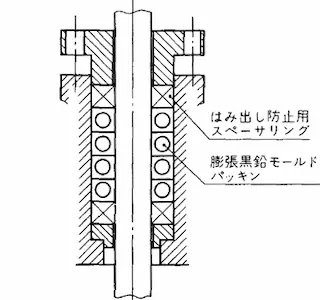

膨張黒鉛モールドパッキンの使用圧力も真空から43.1MPaの高圧領域までと広いが、材料自体は強度が小さく脆いため、強い締付力を与えると、グランド押さえの隙間からはみ出しが起こります。

従って、一方的には、図3に示すようなはみ出し防止用スペーサーリングを上下両端に1リング以上組み合わせて使用することが望ましいとされます。

膨張黒鉛モールドパッキンは、緻密性と応力緩和特性(一種のクリープ)が小さいため、バルブ用パッキンに適している。

特に、高温・高圧のガス流体シールに関しこのパッキンを凌駕するものはなく、漏れ量の管理の厳しい原子力弁に向いている。

この材料は柔らかく脆いため、回転シールとして使用する場合、耐摩耗性に問題があります。しかし、潤滑油を使用できないドライシールにも利用されています。

金属パッキン(メタリックパッキン)

グランドパッキンに金属材料として利用されているものは、軟質金属箔(鉛、鉛合金、銅、アルミニウム等)と金属繊維及び金属線などがあります。

金属繊維として、ステンレス鋼(SUS316L,SUS304等)の4~22μmの細い撚りができるようになったから、シール材料として見直しされるようになりました。

パッキンにするためには、金属箔の適当な硬さと厚さを選び、これに潤滑剤や減摩材(黒鉛や二硫化モリブデン等)を添加して縮らせ、角棒状に成形します。

ブレードパッキンと比較すると、弾力性や柔軟性に欠け、シール性にも乏しいが、熱放散性や耐摩耗性に優れているため、高速回転シールや高圧プランジャシールに使用されている。

今後も、金属パッキンを単独で使用する場合はなく、他の種類のパッキンと組み合わせ。相互の短所や欠点をカバーし。長所を利用して性能を最大限引き出せる使い方になっていきます。

その他の課題として性能の優れた石綿の代替が急務事項となっています。

各社ともアスベストフリーパッキンの開発がなされています。

設計上の注意及び使用上の注意

どのように、各種グランドパッキンを使うに関しては、現在、グランドパッキンの構造、寸法及び特性を規定した規格がありません。

なお、JIS F 7102 「船舶機関部管系ガスケット及びパッキンの使用基準」には、パッキンの種類にグランドパッキンが一覧表で表示されているのと、弁棒(バルブ)の使用基準として、これらグランドパッキンの使用状態の圧力と温度が記載されていますが、その他設計上のことは、一切ありません。

従って、ユーザーが使用する場合には、シールメーカーのカタログを参考にするか、相談することが基本になります。

ここでは、一般的な設計上の注意事項を説明します。

バルブ用に使用する場合

1. スタフィングボックスの寸法

ステム径に対し、パッキン幅が小さすぎると弾力性を有効に利用できず、又太いとスタフィングボックスの中に詰め込んだとき、内径側が盛り上がり、密度バランスが悪くなる。

表2はステム径とパッキン幅を示したものです(ニチアス社のカタログから)。

スタフィングボックスの深さは、パッキンのリング数により、決まりますが、一般的にパッキン数を6リング以上とする場合が多い。実質的にはリング数が3リング以下だとシール性にばらつきが多く、4リング数以上で少なくなるが、使用流体圧力でリング数決めているのが一般的です。(使用圧力が増えればパッキン数も多く組み込むのが良いとされています。)

| ステム径 | パッキン幅 |

|---|---|

| ~ 10 | 3.2( 3.0) |

| 10 ~ 18 | 4.8( 5.0) |

| 18 ~ 25 | 6.4( 6.5) |

| 25 ~ 35 | 7.9( 8.0) |

| 35 ~ 50 | 9.5(10.0) |

| 50 ~ 70 | 11.1(11.0)または 12.7(12.5、13.0) |

| 70 ~ 100 | 12.7(12.5、13.0) |

| 100 ~ 150 | 15.9(16.0) |

| 150 ~ 200 | 15.9(16.0) |

| 200 ~ 250 | 19 |

2. ステムの表面仕上げ

バルブが、ポンプと違って駆動軸の運動速度が遅く、また連続的な動きは自動調整弁などを除きほとんどありません。

従って、パッキンの摩耗頻度が少ないため、回転シールより粗くても良いと考えがちですが、漏れ許容量の小さいバルブでは、Ra0.4以下が良いです。

またガス体シールや膨張黒鉛モールドパッキンのような割れやすい材質のパッキンを使用する場合には、研磨仕上げにすることが望ましい。とされます

3. 締付圧力

締付圧力は、パッキンの種類と使用圧力及び流体の種類により異なります。

軟質ブレードパッキンは9.8MPa,潤滑油を含まないPTFE含浸タイプは19.6~24.5MPa、膨張黒鉛モールドパッキンは29.4~56.8MPaが一般です。

4. 増す締め

グランドパッキンは種類にもよるが、応力緩和が大きいです。

特にブレードパッキンは大きく、運転温度までに上昇するとかなり締付ボルトのゆるみが生じるため、早めに増す締めすることが望ましいとされます。

5. 取替期間と保管期間

パッキンの寿命を数値で表記するのは、非常に難しいです。

低圧蒸気に10年間も取り替えずに使えるものもあれば、400℃の蒸気でも毎年取り替えを必要とする箇所もあります。

漏れが生じたとき、プラントを止めねばならないような重要な箇所では、1~2年で取り替えておくべきでしょう。

なお、スペアパッキンの保管は、構成材料によるが、潤滑剤を多少なり含浸しているものは3年を目途に在庫品を取り替えることが望ましいでし。

6. パッキンの装着

バルブメーカーによるパッキン寸法の不統一性から、ひも状で購入し現場で切断して使う場合が多いと思うが、緊急の場合や数が少ない場合は別として、パッキン装着に要する時間はリング状パッキンを使用する場合と比較して2倍以上要し、決して経費の節減にはなりません。

また、適当な長さの切れなったときには材料が無駄になります。特に高圧弁には必ずメーカーでリング状に成形したものを使用すべきです。

高温・高圧用バルブパッキンの場合は、液状潤滑剤をほとんど含浸していないものが多いです。

従って、装着するときはパッキンの内径側にごく少量のグリースを塗布し、パッキンの初期なじみ性を向上させるとシール性も良くなります。

リング成形されたパッキンは、1か所継目がありますので、バルブに装着するときは、切口を90~120°ずらし、重ならないように注意することが必要です。

ポンプ用に使用する場合

1. スタフィングボックスの寸法

バルブに対し、回転ポンプに使用されるパッキンは多少太めのものが使用される。(表3に示す。ニチアス社のカタログから引用)

| シャフト径 | パッキン幅 |

|---|---|

| ~ 20 | 4.8( 5.0) |

| 20 ~ 35 | 6.4( 6.5) |

| 35 ~ 50 | 9.5(10.0) |

| 50 ~ 75 | 12.7(12.5、13.0) |

| 75 ~ 110 | 15.9(16.0) |

| 110 ~ 150 | 19.0 |

| 150 ~ 200 | 22.2(22.0) |

| 200 ~ | 25.4(25.0) |

スタフィングボックスの深さは、パッキンのリング数及びランタンリングの有無によって違ってきますが、ランタンリングがない場合は5~6リング入る寸法が一般的です。

バルブ用パッキンと違って、回転用パッキンは柔らかく、締付力によっては30%前後も圧縮するものがあります。従って、グランド押さえの長さは2リング以上とバルブよりも長めに設定する必要があります。

2. シャフトの性状

高速回転するシャフトは、パッキンに材質によってかなり傷つき、また摩耗します。

金属はくパッキンを使用したり、また扱う流体の中に硬いチップやスラリーを含むとその摩損度合が大きくなります。摩耗したパッキンは容易に取り替えられますが、シャフトの摩耗は漏れ量の増大を招くだけではなく、シャフトの交換には多大な費用が要します。

従って、シャフトの材質を硬くするか、または表面硬質クロムめっきやセラミックコーティングを施すことに効果があります。なおシャフト表面仕上げはRa0.4以上が望ましい。

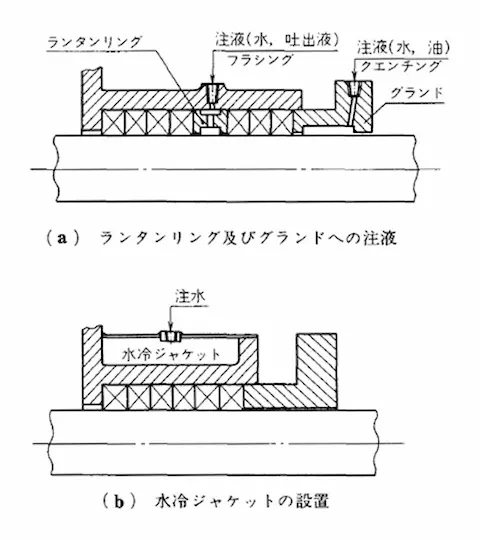

3. 冷却方式

高速回転するシャフトは、どのようなパッキンを使用しても摩擦熱をなくすることはできない。

この摩擦熱はパッキンを硬化、変質させ、更に焼き付けを起こす要因にもなります。

この摩擦熱を減少させる工夫が冷却方式です。

冷却方式の例を図4に示します。(図書:密封装置の選定のポイントから)

4. 締付圧力と許容漏れ

1リングずつパッキンを詰めてから、スパナで軽く均等に締め込み、ポンプを始動させます。。

始めは内部流体がかなり漏れ出てくるが、そのまま運転し、その後、締付ナットを1/12回転ずつ回していき、 シャフト径25mmに対して10~20ml/min(1秒間に3~6滴程度の漏れ)の漏れ量になるように30分間ならし運転を続ける。

スタフィングボックスの上部の温度が異常に上がっていないことを確認してから、更にナットをさらに1/12回転ずつ締め込み、漏れ量が3~6mml/min(1秒間に1~2滴)になるように調整する。

ただし、内部流体が毒性物質であったり、臭気の強い流体などには、ほとんど漏らさないように強めに締め付けることが多い。

いずれせよ、潤滑性のある液状物質を一定量漏らしながら運転するのが回転シールの原則です。

5. 軸振れ

原則は、軸振れは0.07mm以下です。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材