ゴムの配合

ゴム材料における配合剤は、重要なものです。

ゴムの特性や、特定の性能を十分発揮するためには、ゴムに用いる配合剤が大きく関与しています。

残念ながら、ゴムに使用されている配合内容(ベースゴム、配合剤などを含めてすべて)はメーカーでは一切開示されていません。

このことは、よくたとえ話で、説明するのですが、大手コーヒメーカーの代表的な銘柄のブレンドものも開示されない状況と似ています。しかし、考えてみますと、ほとんどは、市場に出ている材料を集め来ていることには間違いがないことです。

最近では、海外では、ベースゴムを開示している例が多くなってきていますが、国内では皆無と見てください。

各社では、これら配合内容は、一種のノウハウと考えているようです。

まず、配合されているものから見ていきましょう。

ベースゴム材料

輸入ものもありますが、国産材料が、圧倒的に多いようです。

ゴム材料の種類と同じ種類でもゴム原材料メーカでの市販している特有な種類があります。

例えば、2元系材料(モノマーが2種類使用している材料、例えばNBRではブタジェンとアクリルニトリル)では、各々のモノマーの含有量が異なるものを市販しています。しかし、無制限にあるわけではなく、生産コストも配慮した市場性を勘案しています。また、これらの含有比率は公表されています。

従って、使用される目的(特性)に応じた比率のものを選定することになります。

NBRの場合、ご存知でしょうが、アクリルニトリルの含有により、耐油性が異なります。(多いものが、耐油性が良いが、逆に低温性が悪くなります。低ニトリルや高ニトリルなどで表現されています)

この場合、ベースゴムメーカーによる差異はあると思われます。

特にFKMではベースメーカーによる製造性、特性などの特徴があるようで、メーカーは常時新しい材料を追及して、競い合っているようです。

選定は、シールメーカの一種のノウハウがあるようです。(総合コスト、安定調達、アフタサービスなどを配慮の上)

製造上から、ゴムのベースゴムを2種類、ブレンドすることはあるようです。

しかしながら、このベースゴムの選定ができるゴムのほとんどの特性を決めてしまいます。

ベースメーカは、よくシールメーカーの要請に応じて対応している好ましい関係にあるようです。

また基本的には、ベースメーカはゴムの基本的な配合とか、特性とかを開示しています。

ゴムの配合の場合には、ゴムの世界特有な比率の決め方があります。

phr(per hundred rubber)(部)は、ゴム100に対して配合剤を何部入れるかを決めています。

次の例は、「JIS B 8671-油圧-作動油の標準エラストマーに対する適合性」で、FKMの配合を規定しています。

| 材料 | 質量 |

|---|---|

| ふっ化ビニリデン、六ふっ化プロピレン(ベースゴム) | 100 |

| 酸化マグネシウム | 3.0 |

| 水酸化カルシウム | 2.0 |

| MTカーボンブラック | 25.0 |

| 加硫促進剤:有機リン酸塩 | 0.44 |

| 架橋剤:ビスフェノールAT | 1.35 |

| 合計 | 131.79 |

以上でお分かりのように、ベースゴムを100として、その他の配合剤をその部で決めています。

もし、1バッチ131.79kgのこのゴムを作ろうとすれば、ベースゴムを100kgで、例えばカーボンブラックは25kg入れることになります。

なお、配合材料については、漸次説明します。

しかし、この規格でお分かりでしょうか、ベースゴムとカーボンブラックが圧倒的に多いのですが、他の加硫剤に関連する配合剤が如何に少ないかということです。

配合剤

2.1)カーボンブラック:通常このカーボンブラックは補強剤と呼ばれるようにゴムにとっては、重要な配合剤です。

名の通り、黒色です。(通常、ゴムのイメージは黒色ですが、この黒色の主役がカーボンブラックなのです。)

カーボンブラックは、炭化水素を熱分解するか、不完全燃焼させるかによって製造しています。ゴム用に使用されているカーボンブラックはオイルファーネス法により生産されています。

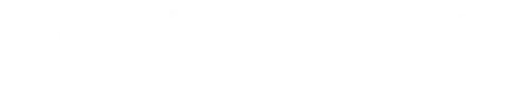

ゴムの補強性に対して、重要になるのはこのカーボンブラックのアグリゲートの凝集構造、基本粒子の大きさ、表面性状です。

アグリゲートは、カーボンブラックの粒子どうしが融着し、ぶどう状につらなった凝集体を形成していることを示します。

図1 カーボンブラックの3つの基本特性

(参考資料:ゴム用添加剤活用技術:工業調査会から)

またカーボンブラックは、全てのゴムで大きく補強できるわけではありません。

次の表は、カーボンブラックの各種ベースゴムに対する補強性を示しています。

| 種類 | 引張強さ(MPa) | 補強倍率(b/a) | |

|---|---|---|---|

| 純ゴム配合 (a) | CB配合(b) | ||

| NR | 20~30 | 30~32.5 | 1.1~1.6 |

| SBR | 2~ 3 | 15~35 | 5~10 |

| NBR | 2~ 4 | 15~20 | 4~10 |

| IIR | 21 | 17 | 0.8 |

| CR | 15~20 | 20~25 | 1.3~1.4 |

(参考資料は前号と同じ)

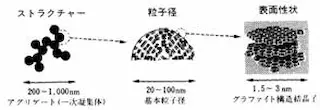

またカーボンブラックの入れる量については、その最適配合量は、最終のゴム特性(総合で、引張強さなどを含めて)と加工性も配慮することが重要です。

約50部程度が一般的と言われますが、いずれにしても多いようです。

前の表と同じ参考資料では次のような図が示されています。

図2 ゴム物性に対するカーボンブラック配合量依存性の概念図

この概念図のDの引張強さ、Eの引裂き、Fの耐摩耗性に関しては、やはり相当な量が必要となります。

経験では、カーボンブラックに含まれる不純物や、粒子の大きさの不均一などが、最終製品に対して、影響することがあります。

薄肉のダイアフラムなどでは、この点では、特に配慮することが必要です。

しかし、このような特別なカーボンブラックは特別仕様でコストが高くなります。

余談ですが、書道に使用する墨(すみ)も一種のカーボンブラックです。菜種油などを燃焼させてそのすす(煤)を集め、膠(にかわ)を混ぜ合わせて作ります。最近では、墨をすることもせず、筆ペンや液状墨を使うのが多いようですが、墨もするのに苦労した覚えがある人が多かったのではないでしょうか。(今でも奈良県が墨の生産量が一番です)

他方、ホワイトカーボンと言う種類のものがありますが、特別にその名称がついていますが、カーボンでありません。

この別名がシリカです。やはり補強剤ですが、カーボンブラックに次ぐ補強性があります。

成分は二酸化珪素の微粉末で、通常シリコーンゴムの補強剤として利用されています。

ゴムの黒色以外にカラー化する場合には、このホワイトカーボンと顔料が併用されています。

2.2)加工助剤:加工助剤には、次の種類があります。

①可塑剤:ゴムポリマーの間に入り、潤滑の作用で、分子間の流動性を改善し、ゴムの加工性の向上と同時に加硫ゴムの柔軟性、弾性、耐屈曲性などに寄与します。ただし、良いことばかりではなく、ゴム材料との相溶性が悪いとゴム製品の表面ににじみ出ることもあります。

通常この現象をブリードといい、用途によっては、好ましいことではありません。これらの可塑剤には、鉱物油(プロセスオイルなどと呼ばれています)などが使用されますが、相溶性の悪いNBRではフタル酸エステル系などが使用されています。

特にNBRでは、低温性を重視する配合では、これら可塑剤を使用しています。

②素練促進剤:生ゴムで、一度分子量を低下させ、可塑性を加えて加工しやすくするために、ロールなどでゴムの絡み合った分子を切断する素練りと言う工程を安定化させるために、加える加工助剤が素練促進剤です。

芳香族のメルカブタンなどが使用されます。

2.3)充填剤:増量によってゴム製品のコストを低下させると同時に物性や加工性の向上に用いる配合剤です。

これらには、炭酸カルシウム(通常タンカルと呼ばれています)、クレーなどが代表的なものです。

2.4)軟化剤:前の可塑剤と類似ですが、やはり、ゴムに柔軟性を与えるのが、主とした目的の配合剤です。

ステアリン酸や、バルミチン酸のような高級脂肪酸、パインタールとプロセス油などもあります。

2.5)硬化剤:主として、ゴムの硬さを増すために、用いる配合剤です。主なものにフェノール樹脂、ハイスチレン樹脂などがあります。

2.6)加硫剤:ゴムがゴムである所以の特性を生み出すとメインの配合剤です。

これら加硫剤には多くの種類があり、ベースのゴムの種類にもより、使い分けされています。

主な加硫剤には、硫黄、有機硫黄化合物、有機過酸化物、金属酸化物、ポリアミンなどがあります。

また、加硫に関して、加硫剤単独の使用以外にも加硫時間を短縮したりして加硫物の品質を高める加硫助剤があります。

これらには、加硫促進剤、加硫促進助剤、スコーチ防止剤(早期の加硫防止)などがあり、いずれにしても、組合せの配合技術が生かされる世界です。

前にも述べましたが、この加硫剤の量として、非常に少量ですが、最重要な配合剤です。

2.7)老化防止剤:ゴム材料の耐候性を向上させるために用いる配合剤です。

主として、芳香族アミン類、フェノール類など多くありますが、案外選択が難しく、他の製品への移行性などに汚染することもあるなどの弊害があるためです。

ゴム製品の製造工程

いままで、ゴム材料、ゴム配合剤について述べてきましたが、ここで、ゴム製造工程の全体の流れを見ておきましょう。

以上が通常のゴム製造の工程の流れ(手順)です。

注1) 二次加硫を必要とする材料のみで、すべてではありません。

いままで、材料の配合について述べてきましたが、上図の材料配合の工程となります。

実際には、材料配合では、必要な材料を計量して次の材料混合に移ります。

なお、ゴムの製造には、プレス成形以外にも射出成形もありますが、今回は代表的なプレス成形の工程で見ていきます。

材料混合

ゴムの材料を練って生ゴムの未加硫ゴムの成形物を作る工程です。

現在、この混合するために使用する混合機には次のものが使われています。

よく何時も言っているのですが、ゴムにとって、非常に重要な工程であり、良い混合は、良いゴム製品が生まれるか否を左右するものです。作業場は3Kの世界かもしれませんが、ゴム製造の心臓部にもあたる工程です。

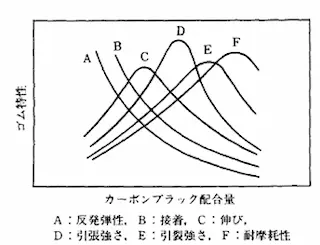

4.1)バンバリー・ミキサー:大容量の混合に使用する大型の一種のミキサーと思ってもよいもので、3階建の建屋を使用している場合もあります。

図 バンバリー・ミキサーの例

(三菱重工マシナリーテクノロジー株式会社のカタログから)

4.2)オープンロール:従来から使用されている2本のロールを使って混合する混合機です。

図 オープンロールの例

(三菱電線工業株式会社のカタログから)

4.3) ニーダー混合機:密封された内部で、2本のルータで加圧されつつ混合するもので、一般には、容積が50リットル程度が多いようです。

最近ではゴム混合機の主役となっています。

図4.3 (日本スピンドル製造株式会社のHPから-モリヤマ)

貯蔵

一旦、混合された未加硫ゴム(加硫されていないゴムで通常生ゴムと呼ばれています)を直ちに次の予備成形へ移る前に、貯蔵庫で保管されます。

この貯蔵には、大きな目的があります。

通常、一回の混合された生ゴムはマスターバッチとなります。混合機では、やはりバッチ方式の生産ですので、品質管理上では、同一条件で連続された生ゴム(まとめる場合もあります)をマスターバッチと呼んでいます。

以前にも説明しましたが、少量の配合剤は混合装置で、混合されますが、いくら丁寧な作業でも、完全に全体に均一に分散させることは、難しいことです。

よく分散不良の不均一のゴムは特性上好ましいことでありません。従って、この生ゴムの貯蔵中に化学的な熟成で、さらなる均等化を行っています。

濃度の高いところから低い方に移動して、均等化をはかることを行っています。

果物でも熟れるまで、保管することにも通じることです。(材料や、混合方法によりすべてが、この熟成が生かされるかは別問題です。)

他方、混合された生ゴムが規定どおりの物性が合致しているかをこの貯蔵中に検査することも行われています。

検査方法には、2通りの方法があります。

- 加硫特性を検査する。ムーニ粘度計を用いてムーニ―粘度とスコーチタイムを測定する。

- 実際に試験片をプレス成形して、物性値を測定する。

これらの結果が、規定値に合格後、次工程に移れることになります。

これらの検査方式をとるか各社により、異なりますが、ゴムにとっては、非常に重要な検査と言えます。

予備成形

基本的には、プレス工程での金型に投入するために予め、生ゴムをしかるべき形状に作りこむ工程を言います。

そのために使用する機械類には、次のものがあります。

6.1)ロールと裁断機

このロールは混合に使用するオープンロールと同じ形式のものがあります。

しかし、連続的多くのシートを作成するには、シート作成用の特別な装置が必要とする場合があります。

またこれらシートから短冊状の予備成形品には、一種の裁断機が必要となります。

図6.1 シート押出機(株式会社三葉製作所のHPから)

図6.2 ゴム裁断機(株式会社松田製作所のHPから)

6.2)紐押出し機:ゴムの紐を押出して、その後、裁断して予備成形品とする装置。

図6.3 紐押出機(株式会社三葉製作所のHPから)

6.3)専用予備成形機:特殊な形状を連続して製造する装置。下図は有名なバウエルプレフォーマ機で、生ゴムのチューブを押出しながら回転刃物で切断してリング形状を作る専用機です。

図6.4 バウエル予備成形機(英国:Barwell社のHPから)

いずれにしても製造する形態に合わせて最適な形状を作ることが重要になります。しかし、予備成形品と使用する金型には、大きなルールがあります。

金型のキャビティ(製品の形状を生む形を持つ通常の掘り込まれたもの)の容積と作りこんだ予備成形品との容積にはある一定の比率があります。

それは、当然、通常予備成形品の方が、大きいのですが、あまり大きいと材料ロスが発生します。

他方、予備成形品の容積が金型のキャビテイの容積より小さいとできた製品に欠陥が出てきます。(充填不足による、欠けや気泡など)

このように案外管理が難しいのが、この予備成形品の製造となります。

金型

プレス機にセットして、先ほどの予備成形品を入れる一種に器(うつわ)と見てください。

7.1)金型の材料:使用する金属材料は通常、鉄製のものが、多いのですが、コストと耐久性、耐熱性などを配慮しますとある程度、限定されます。

一般には、低炭素鋼、硬質クロムめっき鋼、ステンレス合金鋼、アルミ合金が主に使用されていています。しかし、ゴム用金型として、特別に開発された材料もあり、やはり各メーカのノウハウの世界です。

次の金型の処理には、窒化処理とは、めっきなども用いています。最近では、どうしても加硫したゴムから発生する物質による汚染や、離型が困難さもあり、特殊な処理が必要です。

7.2)金型の構造:使用するプレス機の熱板の大きさにより、寸法的な要素は制限されますので、各社とも金型の大きさは標準化して決めています。

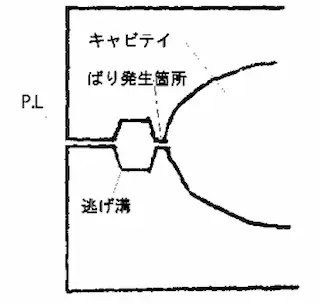

一般的には、上下の2枚からなる構造となります。製品の形状にもよりますが、どうしても上下にしますので、製品の左右に合わせ部がでます。この部分に余分なゴムを排出する部分が必要となり、これらを逃げ溝と呼ばれています。

この製品と逃げ溝部に最終的にばりが発生させることになります。

食切りタイプのものもありますが、図7.1のバリの発生させるところに工夫をしたものですが、この間の距離を極端に短くして、行うタイプです。

しかし、金型の構造も一種のノウハウの世界であり、公開はされていません。

図7.1 金型概念図

7. 3)金型の寸法:製造する金型寸法ですが、当然、出来上がりの製品寸法と間には差異が出ます。これは、金型から取り出した製品は、ゴムの収縮が起こり変化します。厄介なのは、各材料また、他の条件(プレス成形温度、時間、ゴムバッチ間、予備成形品など)により、発生します。

基本的には、データを取り、正確に把握することが重要となります。一度把握したゴムの収縮率も安定するものであれば、よいのですが、不安定要素が多く、一定期間で常にデータ管理をしているようです。従って、専用金型となる場合が多い。

7. 4)金型のキャビテイの表面粗さ:

製造されるゴム製品の表面あらさになります。言い換えれば転写されると言えます。粗ければ、できた製品の表面も粗くなります。

時々、ゴム製品の表面はどのような粗さですかとの質問を受けたことがありますが、現在まで、規格などの規定がありませんので、細かく規定していない場合が多いようです。

また、金型の表面が荒いと製造面で問題点(離型が難しい、金型が汚れやすい)があるので、通常は研磨などして磨きをかけているようです。

ゴムの表面粗さの測定も難しいので、昔、金属で種々の粗さのサンプルを作りそれでゴムを成形して、比較した場合もありました。

7. 5)金型の取り数:1面の金型作るキャビテイの数を取り数と言います。

特別なルールはありませんが、客先からもらって作成する場合は、受注する数量によるファクターとコストからある程度決まります。(当然、プレス機の熱板の大きさで制限される)

多く取れますと1回での成形でそれだけ多くの製品が取れることになります。

それの相互的なファクターで自ずと決まると思ってください。

7.6)金型の準備と保管:金型を保管場所から取り出す、使用後、次の使用まで保管することです。

基本的には、保管場所から取り出し、防錆油などを除去して、プレス機まで運搬する。また使用後は、洗浄して、防錆油を塗布して、所定の保管場所で保管する。(案外、神経を使う工程です)

プレス工程

今回は、圧縮成形によるプレス機で説明します。(その他、射出成形方法もあります) プレス工程で重要な項目は次のとおりです。

- 温度と加硫時間:ゴムを加硫させるために必要な温度になります。現在、使用される温度は漸次高温に移行しています。

その理由は、高温にすれば、プレスする時間が短縮できるためです。

昔は、低温(160℃程度)で、加硫時間が10分から20分などが使用されていました。現在は180℃程度で、時間が5分なども使用されています。(コストダウンのためでしょう)

時間はタイマーを使います。

熱源は蒸気も使用されていますが、ほとんどはヒータ(電気)が多い。 - 圧力:生ゴムを金型に入れて、温度を加えると生ゴムが温度による膨張が発生しますので、それを抑えるために金型をプレス機の上下の熱板により押させるために圧力が必要になります。(ばりをおさえるため)圧力は油圧シリンダによる力を用いています。

- その他―バンピング:キャビテイから空気を逃がすためにプレス機で最初に締め付けた後で、圧力を抜いて行うことを言います。

- その他―真空による脱気泡とは、金型を含めた全体を最初の加圧する直前から真空ポンプにより、空気を抜く取ることにより、製品に欠陥をなくすることも行っています

プレス機の写真を参考に下図にします。

図8.1 プレス機(株式会社ダイハン社のHPから) - プレス工程の手順

金型のキャビテイを洗浄→離型剤の噴霧→ふき取り洗浄→予備成形品をキャビテイに乗せる→金型を閉じる→プレス機が作動して締め付ける→真空脱泡及びバンピング→加圧開始→(加硫時間)→加圧完了→プレス機が作動→金型が開く→製品の取出し→ の順序で行いますが、温度はこの間はすべて加熱した状態です。

最近では、ロボットなどを使用して、全自動で行うこともできるように相当改善されているようです。

二次加硫

この工程は、プレスだけの時間では十分な加硫できない材料に対して、二次加硫槽で再度温度を掛けて加硫を継続して行います。

基本的には、FKM, VMQ, EPDM, HNBRなどは実施しています。時間と温度は各社、統一されたものではありませ ん。

ただし、この槽に入れる前に、大きなばりなどが付着していると後処理が大変なので、予め取り除く必要があります。

仕上げ工程

プレス成形でできた製品には製品以外のばりを含めたもの(逃げ溝に流れたもの)があるので、仕上げで取り除く工程です。仕上げ方法には、次のものが代表です。

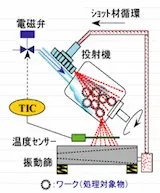

10.1)冷凍ばり仕上げ

図10.1に示すように回転するかご(ざるのような解放部をもっています)にばり付きの製品を入れて、液体窒素をショット(ガラスビーズやプラスチック玉など)を噴射してばりを取り除きます。

図10.1 冷凍ばり仕上げ機の概略図

10.2) グライダ仕上げ

過去から実施されている方法で、ばりを回転している砥石にばり部を押し付けて除去すします。この作業には熟練が必要です。押付力が強すぎるとばり部以外の箇所を削ることになり、弱すぎるとばりが残ることになります。

図10.2) グライダ仕上げの一例

先ほど説明しました冷凍ばり仕上げでは出来ないような大口径の製品に適用されています。

10.3) 打ち抜き仕上げ

特殊な打ち抜き用刃型を用いて行う仕上げ方法です。これらはプレスされた製品とマッチしたものが必要となり、特殊な仕上げ方法と言えます。

10.4)その他の仕上げ

- 金具にゴムを加硫接着した製品では、製品によっては、旋盤に取り付けて回転させながら砥石で研磨して行うこともあります。

- 金具にゴム加硫した製品では、金具に接着剤で強固に焼き付いた薄いゴム層を除去するために竹べらなどを用いて仕上げる場合もあります。

- 食切り金型(ばり発生する箇所に短い突起部を設ける特殊金型)で製造した製品は、単純に取り除き製品することもあります。一部Oリングやゴム成型品などに適用されています。

- 大量製品では、専用の装置を作成して仕上げる方法もあります。

洗浄工程

仕上げ後、付着した汚れやばりを洗浄する場合もあります。

数や製品にもよりますが、よくある家庭用の洗濯機なども利用して、洗浄することもあります。(中性洗剤などを使用した後、乾燥機で乾燥することもあります。)

また個々にゴム製品に影響の少ない溶剤(例えば、イソピルアルコールなど)を使用してふき取ることも行われています。いずれにしても製品をきれいな状態にする見えない努力も実施されている例です。

製造工程

仕上げ製品が製品規格に合致していることを確認する重要な工程です。

- 寸法検査 ゴム製品の場合、金型などを使用して製品が多いので、基本は抜取りによる検査が実施されます。

しかし、問題はその測定方法です。金属製品と対比して、通常の測定器は使用しますが、その測定方法が異なります。

例えば、ダイヤルゲージでは測定荷重は約1N程度ありますし、ノギスでは、製品を挟み込み測定するために、力の掛け具合では、大きな力となります。ゴムの場合にはその力で変形するために、真の値を測定することが困難となります。

そのために、できる限り無負荷で測定が好ましいことにあり、投影による測定器などの使用が理想です。

しかし、実際には無理ですので、各測定で測定して、補正値を用いることが採用されています。

また重要なのは、測定する場所の温度です、ご存知でしょうが、金属と比較して線膨張係数が1桁程度大きいので、通常恒温室での測定が理想です。(ゴム物理試験が行われる温度23±2℃が望ましい:参考JIS K6250 ゴム―物理試験通則の6項)

ゴム以外の樹脂も同様です。

時々質問を受けるのですが、大口径のOリングなどの内径を測定する手段では、ノギスなどでは、至難の業です。従って、よい方法がないですか?

JISの規定はないのですが、通常取引なのではπ目盛巻尺が使用されています。Oリングの内径側に巻尺を沿わせて直読できるものです。直読できるよう内径に換算した目盛がつけられています。

このπ目盛巻尺は前に述べましたようにJISの規定ではないのですが、次のJISでは紹介されています。

JIS K 6330-1 ゴム及プラスチックホース試験法-第1部:ホース及びホースアセンブリの寸法測定の附属書1にあります。将来ISOにも提案したいとの趣旨が記載されています。

また実際には、断面がどうしても測定することが必要な場合には、やはり切断して、投影器などで測定します。

他方、合否判定する方法には、一種の通り止まり治具を作成して利用することもあります。

図12-1 π目盛巻尺の例(株式会社ファーステック社のカタログから)2.外観検査 通常用語で「外観は傷がなく、表面なめらかであること」などの指示がされていましたが、最近では数字で傷が欠陥の大きさを指示されてきています。(Oリングの外観では既に適用されています)

では、実際に実施されている方法は、傷や欠陥を個々に測定は難しく、検査員の感応による方法で行います。

しかし、ある程度はそれぞれの不良の限界の見本を作成してそれとの対比で行うが一般でしょう。最近では、カメラによる不良品のパターンを認識させて自動検査するなどの進歩もありますが、これらは数量の多い製品などに限定されています。

時々話題になるのですが、拡大して判定する手段も講じていますが、2から3倍程度が利用されています。

従来、この倍率であるとか照明の程度がどの程度が理想であるかと言うことをあまり論議されていませんでしたが、最近規定された規格には、提示されています。

該当JISには、省略されていますが、元のISO 3601には、照明は最低37.2ルクスと記載されています。

よくある話ですが、100倍で拡大して欠陥があるとのクレームがありますが、このような倍率で見ると大なり小なり見えます。シール類の外観検査では適合しないと思われます。

また検査数量については、理想的には全数がよいのですが、やはりコストの面もあるので、品質が安定しているならば、通常抜き取りが一般的です。2.特殊検査 製品によっては、特殊な検査を実施する場合があります。

例えば、金属とゴムの加硫接着品の場合には、その接着性の確認が必要になります。しかし、外観からだけでは、その評価が困難ですので、製品のロットから抜き取り、試験します。

通常、ゴムと金属(樹脂も同じ)との加硫接着品では、金属を脱脂処理後、乾燥してから、接着を塗布して、プレス時に、反応して、接着の効果が出てきます。

その判定方法では、ゴムと金属との界面に切込みを入れて剥がします。

その結果当然、破損しますが、その状態を検査することになります。

良くない結果は、金属面、また接着層で破損する場合で、良く接着していれば、ゴム層内部での破断となります。

ゴム層破壊という言葉が用いられます。

他方、試験片を用いて、製品の製造と同一条件で作成されたもので、評価する方法もあります。

(参考例 JIS K 6256-2 加硫ゴム及び熱可塑性ゴム-接着性の求め方-第2部:剛板の90°はく離強さ:これでは、実際の剥離強度を測定することになります。)

またクレームなどの発生時には、サンプル品の保持が必要な場合もあります(自動車用途では、問題発生時の対応処置のため)。

それ以外には、客先と契約した事項により、電気特性や色度合いなど、多肢にわたる場合があります。

品質が重要であるため、ある程度のコストも配慮が必要ですが、メーカの責任範囲で顧客の満足度を高めることが更に重要になります。庫入れ

検査で合格した製品は、通常管理上、倉庫に保管されます。

製品の保管に関しては、各社の管理規定が定められているはずです。- ラベル:製品には、製造上の記録が分かるようなラベルが付属されます。製品名、数量、材料名、製造月日など管理上必要な項目がすべて付きます。当然ながら、トレサビリティができるようになっています。

また、製品の検査結果などが関係つけも必要となります。 - 場所:製品の所定の戸棚に保管されます。最近では、区割りなどは、コンピュータを使用した自動倉庫などが利用されています。

ゴム製品では、保管中における条件があります。

温度、湿度、照明、変形防止など最適な条件が必要です。 - その他:先入れ、先出しなどのルールもあります。他方、製品の保管期限のルールも各社にありますので、それに従います。各社により、統一された規定が現状、JISなどではありません。

しかし、材料によっては、保管期限を既定されないものもあるようです。例には、PTFE製品や特殊なゴム(1例では、FKM,VMQなど)場合もあります。

個装、梱包工程

受注により、客先宛に該当製品を倉庫から取り出し、受注数量をカウントして、個装した上、段ボール箱に入れて梱包出荷します。

特に、最近では、数量の管理が重要事項で、正確性を要求されています。

計量器の技術向上により、出来るようになりましたが、それでも少量では、実際には人が行うこともされています。

客先の要求により、検査記録、合格証明書などが添付されます。

電算処理により、宛先などを含めた諸事項が出票されるのが、一般ですので、手書きによるミスなどは、少なくなっています。便利になっていますが、電算処理によるコストが大きなウェイトになっている点も見逃せない状況もあります。

1件の手配から出荷までのすべての処理代が数千円ぐらいかかると言われています。最後に

以上がゴム製品の製造について、述べてきましたが、単純な製品のように感じられるかも知れませんが、案外時間が掛り、複雑な工程です。

ゴムシール製品は多くのゴム製品の中でも、精密製品であると言われるのは、寸法許容差が厳しく、かつ欠陥が少ないことから分かって頂いたと思います。 - ラベル:製品には、製造上の記録が分かるようなラベルが付属されます。製品名、数量、材料名、製造月日など管理上必要な項目がすべて付きます。当然ながら、トレサビリティができるようになっています。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材