メカニカルシールについて

該当するJIS規格には次のものがあります。

JIS B 2405 メカニカルシール通則の適用範囲には、以下の記載がございます。

「この規格は、一般に使用するメカニカルシールの性能、構造、寸法、取付機器と精度、性能試験及び表示に関する事項について規定する」となっています。

なお、使用材料に関しては、附属書1付表2に材料表示が規定されています。

あくまでも該当する材料の表示のみであり、材料自体の内容の規定はありません。

以下の通りです。

- (1) シールリングのシール端面の材料

- (2) メイティングリングのシール端面の材料

- (3) シールリング側の二次シール材料

- (4) メイティングリング側の二次シール材料

- (5) ばね又はベローズの材料

- (6) その他材料(カバープレートとスリーブを除く)

他方、パッキン及びガスケットなどの用語を扱っている規格であるJISでは次の説明がされています。

JIS B 0116 パッキン及びガスケット用語

- 端面シール:軸にほぼ垂直な二つの平面間の接触圧力によって、回転部分の密封を行うシールの総称。アキシャルシールともいう。

- メカニカルシール:端面シールの一種で緩衝機構を有するシールユニット

ただし、この規格ではシールの図示はされていなくて、用語のみです。

いずれにしても、単体のシールではなく、密封装置というものであることが言えるシールです。

すなわち、端面シールを基本として、これらに種々の部品が加わった回転シールの装置(ユニット)です。

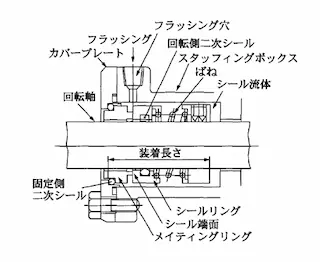

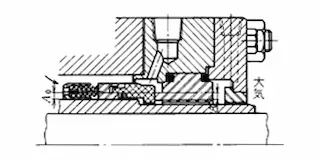

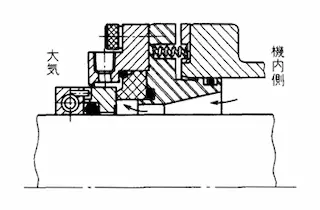

図1に代表例(基本構造)を示します。

(出典は最新シーリングテクノロジーから)

図1では先ほど述べました1.(5)のばね又はベローズの材料のうちばねを使用した構造です。

メカニカルシールの材料

メカニカルシールの摺動材としては、以下のような特性が要求されます。

- (1) 耐摩耗性があること

- (2) 耐熱性がよいこと

- (3) 機械的な強度が強いこと

- (4) 耐食性があること

- (5) 熱伝導性が良好であること

- (6) 自己潤滑性があること

- (7) 気密性があること

- (8) 加工性がよいこと

- (9) 相性のよい組合せが構成できること

- (10) 過大摩耗が生じない組合せ

- (11) 電池腐食を起こさない組合せ

メカニカルシール材料にされている材料を表1に示します。

| 硬質材料 | 軟質材料 |

|---|---|

| 超硬合金 | カーボン |

| セラミック AI2O3 SiC |

銅合金 青銅 リン青銅 ケルメット |

| 特殊鋼 軸受鋼 工具鋼 |

PTFE |

一般の組合せとしては軟質材料としてカーボン、

硬質材料としては、特殊鋼、超合金、セラミックが使用されることが多い。

金属材料同士の組合せは、耐焼き付き性に問題があるので、低負荷用に限定されます。

超硬合金で多用されているのは、WC-Co系で、硬度が高く、耐摩耗性に優れているので、

カーボン材との組合せで高負荷用として使用されている。

しかし、コバルト(バインダ)が耐食性に乏しいので、Coを除いた耐食用超硬合金が使用されます。

特にセラミックのAI2O3は

自動車の冷却水ポンプなどの量産用のシールとして多用されているが、

低負荷用に限定されています。

SiCは、非常に硬度が高く、耐食性、耐熱性に優れているのと、

大量生産に適しているので、着目すべき材料です。

軟質摺動材料としては、代表的なカーボン材料があります。

樹脂成形カーボンはグラファイト粉末、合成樹脂及び添加剤などを混合成形したもので、

量産に適し低価格であるが軽負荷用に限定されています。

焼結カーボンは、石油コークス、カーボンブラックやグラファイトなどを、

タールピッチを結合剤として成形後、焼結工程をへて素材となります。

化学薬品や石油製品などの液体、高負荷条件に広く使用されています。

メカニカルシールの形式

メカニカルシールの形式は、密封作用の仕方、

密封流体の存在場所、取付方法などで多くの種類があります。

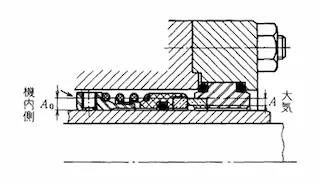

アンバランス形メカニカルシールとバランス形メカニカルシール

(内流形、回転形)(ワンコインばね)

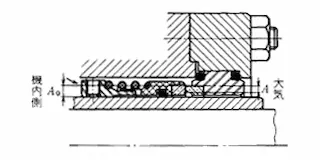

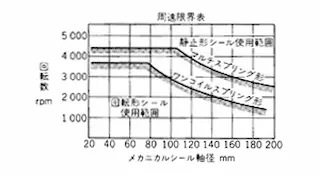

図2において、A0>Aの場合には、密封液圧がそのまま接触面圧に影響するのに対し、

図3のA0<Aの場合には接触面圧に与える液体圧の影響を軽減させることができます。

このA0(受圧面積)とA(接触面積)との比はバランス比・BV= A0/Aと呼ばれ、

設計上重要な因子となります。

BV>1のものをアンバランス形、BV<1のものをバランス形と呼ばれ、

図4がバランス比の目安となります。

(内流形、回転形)(マルチコイルばね)

なお、常温水では、密封圧力が約0.8MPa以下、

あるいはシステムPV値が7MPa・m/s以下では、アンバランス形を使用します。

それ以上の高いPV値の場合にはバランス形を使用します。

内流形と外流形メカニカルシール

密封端面の外径側から内径側に向かって流体圧が作用する内流形(図2、3)と呼ばれ、

逆に内径側から外径側へ流体圧が作用する構成を外流形(図5)と呼ばれます。

内流形は全体が密封液に浸っているので、摺動部における発生摩擦熱が流体に伝達され温度上昇防止の点で有利です。

他方、外流形は流体の接触が少なく,防食上有利です。

(静止形)

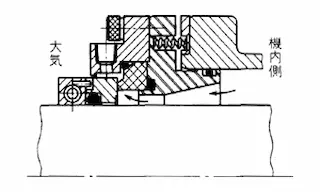

回転形と静止形

図6に示すように、

軸方向に可撓性を有する構造部材が軸と共に回転するものを回転形と呼んでいる。

回転形は軸への取付け調整が容易で、漏れを防ぐ方向に遠心力が作用する利点がある。

(内流形、回転形)(ワンコインばね)

図7に静止形を示します。

軸方向に浮動可能な従動可能な従動リングが非回転側に装着されているので遠心力の影響は受けない。

従って、大軸径、高速、高粘性流体を取り扱うときに有利で、装着用容積も小さくできる。

シングル、ダブル及びタンデム形

従動リングが1個のものをシングル形メカニカルシールと呼ばれる。

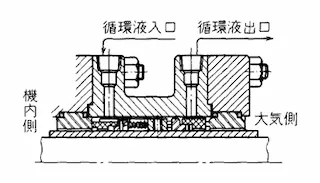

ダブル形メカニカルシールは従動リングが2個有するもので、図8に一例を示します。

ダブル形は腐食性や引火性のある流体を密封する場合は、

メカニカルシール間に潤滑性のある循環液をいれるようにする。

また2段以上の多段にして圧力負荷を分割して1段当りの負荷を軽くして使用することがあります。

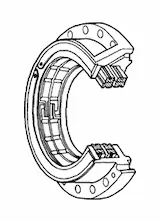

セグメントシール

セグメントシールは黒鉛質の多いカーボン製の円弧状リングの断面(セグメント)を

外周よりばねで締め付けて円環にしたものです。(図9)

なお、図などは全て密封装置選定のポイント(日本規格協会)を使用しました。

最後に

ここまでお読みいただきありがとうございました。

弊社は新品・修理ともにメカニカルシールを取り扱っておりますので、

ご要望ございましたら以下フォームよりお問合せください。

シール

シール 照明

照明 工業資材

工業資材 シール

シール 照明

照明 工業資材

工業資材